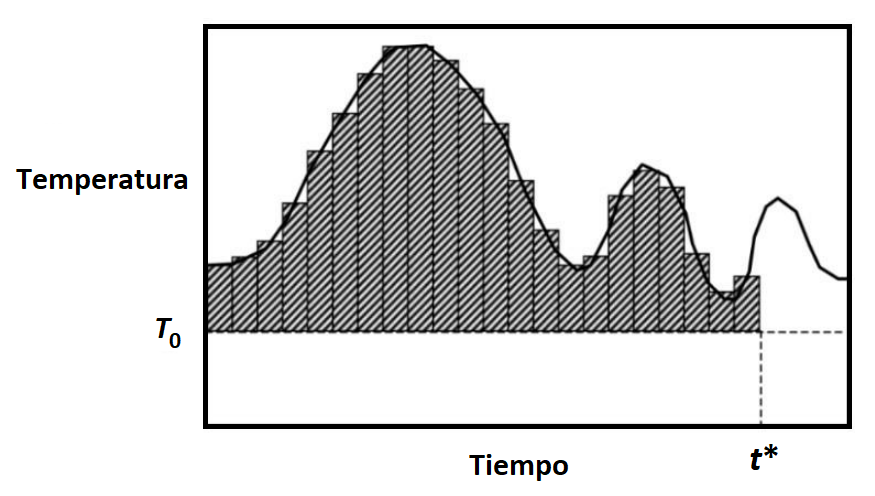

El empleo de vapor es uno de los métodos más eficaces para el curado del hormigón, acelerando considerablemente su endurecimiento. Este tipo de curado se emplea casi exclusivamente en prefabricación. En el proceso de curado al vapor, y en general en cualquier método que involucre calor húmedo, se aplica el concepto de maduración del hormigón. La maduración es el resultado de la temperatura en grados centígrados a la que se expone la pieza, multiplicada por el tiempo de exposición si este es constante. En el caso de una temperatura variable, se calcula la integral de la curva temperatura-tiempo (Figura 2). Se acepta que, para un mismo tipo de hormigón y dentro de ciertos límites, la eficacia del curado es la misma si la maduración también lo es. Es decir, diferentes combinaciones de temperaturas y tiempos producirán resultados similares siempre que el producto de estos, o la suma de los productos, se mantenga constante.

Dependiendo del tipo de elemento, el curado al vapor puede realizarse a baja o alta presión. La variante a baja presión se lleva a cabo típicamente a presión atmosférica y se emplea en estructuras encerradas construidas en el lugar o en grandes unidades prefabricadas de hormigón. Por otro lado, el curado con vapor a alta presión se realiza utilizando autoclaves y se aplica en pequeñas unidades prefabricadas.

El proceso de curado al vapor comienza una vez que ha transcurrido la etapa de prefraguado, elevando gradualmente la temperatura hasta alcanzar un límite establecido. Esta temperatura se mantiene durante un período determinado, después del cual se reduce de manera continua hasta igualar la temperatura ambiente. Es importante evitar que el hormigón experimente choques térmicos durante este proceso.

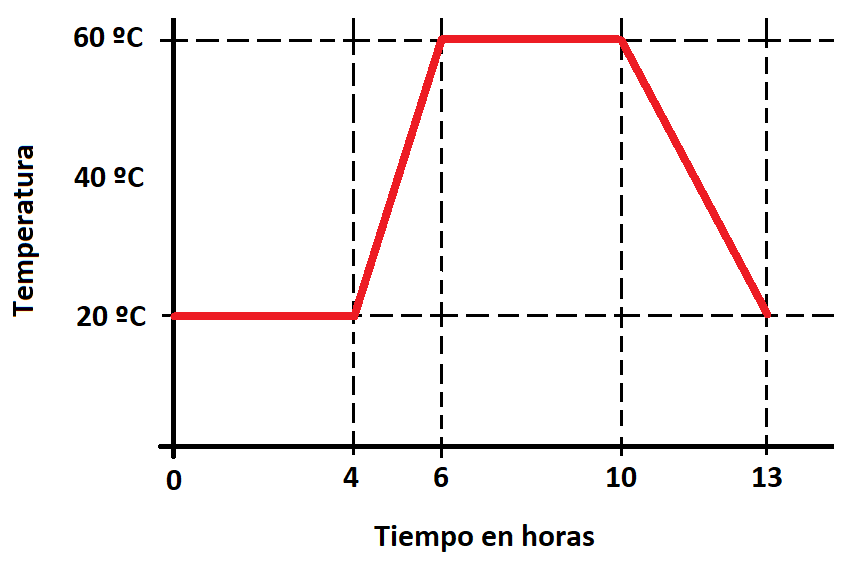

Cada tipo de cemento presenta una curva de curado ideal, la cual puede determinarse experimentalmente para conocer las velocidades óptimas de variación de temperatura, el valor de la temperatura límite y el tiempo de permanencia en esta última. En términos generales, la duración del prefraguado oscila entre 2 y 5 horas; la velocidad de calentamiento y enfriamiento no debe exceder los 20 °C por hora; y la temperatura límite óptima se sitúa entre 55 °C y 75 °C, sin superar los 80 °C. Es recomendable que el primer período del proceso de curado al vapor no sea inferior a 4 horas cuando la temperatura ambiente es de 20 °C, pudiendo reducirse conforme aumenta dicha temperatura (Figura 1).

Es importante mantener una presión de vapor uniforme a lo largo de la pieza, asegurándose de que el recinto de curado permanezca constantemente saturado de humedad. Además, el curado con vapor requiere un control meticuloso, dado que su aplicación descuidada puede ocasionar cambios volumétricos excesivos que afecten la acumulación de la resistencia inicial del hormigón.

El curado al vapor ofrece diversas ventajas significativas en comparación con otros métodos de curado convencionales. Entre las principales ventajas se encuentran:

- Endurecimiento rápido en climas fríos: Es especialmente útil en climas fríos, ya que promueve un rápido endurecimiento del hormigón, lo que facilita la construcción en estas condiciones.

- Alta resistencia inicial: Permite obtener una alta resistencia inicial en el hormigón, aspecto fundamental para la fabricación de unidades prefabricadas y pretensadas.

- Aumento de la velocidad de construcción: Al acelerar el proceso de endurecimiento del hormigón, el curado al vapor puede incrementar significativamente la velocidad de construcción, lo que se traduce en una mayor eficiencia y productividad.

- Rapidez en comparación con otros métodos de curado: Es más rápido que los métodos de curado convencionales, lo que acorta los tiempos de construcción y permite una mayor rotación de proyectos.

A pesar de sus ventajas, el curado al vapor también presenta algunas desventajas que deben considerarse:

- Limitaciones en superficies grandes: Puede no ser eficiente en superficies extensas, lo que podría requerir la implementación de métodos alternativos de curado.

- Requiere trabajadores calificados: El proceso de curado al vapor demanda la presencia de personal capacitado y experimentado para garantizar resultados óptimos y prevenir problemas como cambios volumétricos excesivos.

- Costo inicial más elevado: El equipo y los materiales necesarios para el curado al vapor suelen tener un costo inicial más alto en comparación con los métodos de curado convencionales, lo que puede ser una consideración importante en proyectos con limitaciones presupuestarias.

Os dejo algunos vídeos al respecto del curado al vapor y al método de madurez del hormigón.

A continuación os dejo un documento de Hilti donde se explica el método de madurez del hormigón.

Referencias:

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

CARINO, N.J.; LEW, H.S. (2001) El método de la madurez: : From Theory to Application. Proceedings of the 2001 Structures Congress & Exposition, Washington, D.C., American Society of Civil Engineers, Reston, Virginia, Peter C. Chang, Editor, 2001, 19 p.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.