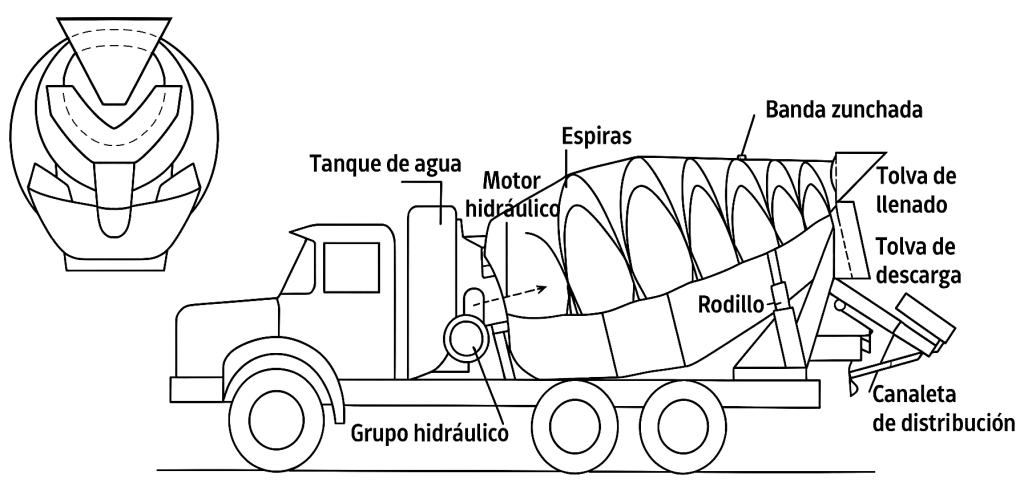

El hormigón producido en una planta de hormigón se transporta a las obras de construcción donde se utilizará en camiones hormigonera (Figura 1). Estos vehículos, aunque están diseñados para agitar, se utilizan con mucha frecuencia como mezcladores. Consisten principalmente en una cuba cilindro-cónica construida con chapa de alta resistencia al desgaste y de gran capacidad (de 6 a 10 m³), cuyo eje está inclinado aproximadamente 15º respecto a la horizontal. Estos camiones tienen dos modos de rotación: uno para cargar y mezclar, y otro opuesto para descargar. La mayoría de las autohormigoneras se utilizan en centrales de venta de hormigón.

El principio de amasado es similar al de las mezcladoras de tambor horizontal con inversión de marcha. En el interior de la cuba hay dos hileras de espirales helicoidales de acero con piezas de desgaste fijadas a la pared. El material entra en la cuba a través de una tolva situada en la parte superior de la boca y sale por la parte inferior, cayendo primero en una tolva y luego en una canaleta de distribución plegable y orientable para el transporte.

La cuba está montada sobre un chasis general que se sitúa en la plataforma del camión. Los componentes giratorios incluyen una banda zunchada en la parte superior que se apoya en dos rodillos y un eje en la parte inferior de la cuba que gira en un cojinete montado en un contrafuerte del chasis.

La cuba presenta dos capacidades operativas distintas (eje 8/6,6):

- En su función de agitador, se utiliza para recibir el hormigón previamente mezclado en la central y agitarlo durante el transporte, con una capacidad mayor de 8 m³.

- En su papel de mezcladora, recibe la mezcla seca de la central de dosificación y la amasa durante el transporte, con una capacidad menor de 6,6 m³.

El volumen del tambor o cuba debe ser mayor, con una relación aproximada de 10 m³/8 m³/6,6 m³.

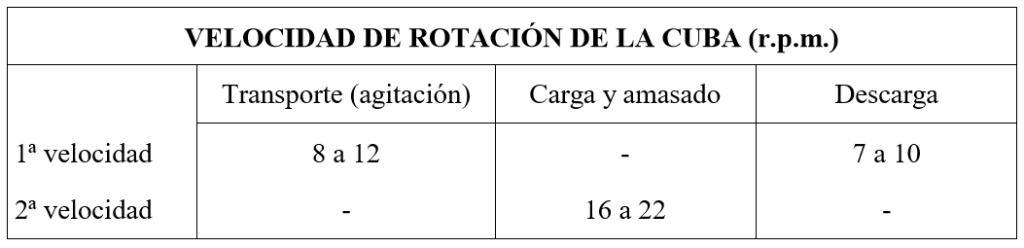

Para las operaciones de amasado o simplemente de agitación, la cuba gira en dirección que desplaza los productos hacia el fondo de la misma. La rotación en sentido contrario garantiza un vaciado total. Es habitual contar con dos velocidades para el proceso de amasado y una para el de descarga:

- La primera velocidad, más lenta, se emplea para agitar el material durante el transporte, cuando ya está amasado, ya sea porque se ha cargado hormigón mezclado en la central o porque se ha amasado durante parte del trayecto un material previamente cargado sin amasar.

- La segunda velocidad, más rápida, se utiliza durante la carga de la hormigonera, que debe realizarse lo más rápido posible. También se emplea para el amasado en el caso de que se haya cargado dosificación sin amasar.

Los sistemas utilizados para mover la cuba son los siguientes:

- Motor auxiliar, generalmente diésel, independiente del camión, lo que conlleva las siguientes ventajas:

- Mayor durabilidad del motor del camión.

- En caso de que el camión se averíe, la hormigonera puede seguir funcionando sin que el hormigón fragüe.

- Utiliza el mismo motor que el camión. La caja de cambios cuenta con una salida lateral a la que se acopla una transmisión hidráulica que acciona el tambor. El inconveniente es que requiere camiones con una potencia considerablemente mayor, pero las ventajas son las siguientes:

- Se utiliza un solo motor diésel, lo que implica un menor consumo de combustible.

- Se reducen los costes y es necesario realizar menos reparaciones y compras de repuestos.

El sistema de agua está compuesto por los siguientes elementos:

- Depósito de agua con una capacidad de 500 a 700 litros, en función de la capacidad requerida. Cuando no se realiza el mezclado en la central, el agua de amasado se añade al final del trayecto, unos minutos antes del vaciado. Esta práctica optimiza las ventajas del conjunto formado por las centrales y las hormigoneras.

- Bomba de agua de tipo centrífugo.

- Contador de agua y tuberías de distribución.

En cuanto al fraguado del cemento, este depende de la temperatura ambiente y de su calidad. Sin embargo, suele comenzar aproximadamente a los 20 minutos en climas cálidos y a los 40 minutos en invierno.

La norma C94-71 de la American Society for Testing and Materials (ASTM) establece un tiempo máximo de transporte de hormigón de 90 minutos cuando se utiliza un camión con agitador, y de 45 minutos cuando se transporta en camiones basculantes sin agitador. Por otro lado, el Código Estructural recomienda que, en condiciones normales, el intervalo de tiempo entre la adición del agua de amasado al cemento y a los áridos, y la colocación del hormigón, no debe exceder de una hora y media.

En la práctica, cuando las distancias a recorrer superan los 90 minutos, se opta por transportar mezclas secas y añadir agua al final del trayecto. Sin embargo, esta solución compromete la correcta dosificación del agua en la central.

Os dejo algunos vídeos sobre esta máquina.

Os dejo también la NTP 93: Camión hormigonera, que es una guía de buenas prácticas para el manejo seguro de la máquina.

Referencias:

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València. 189 pp.

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.