En artículos anteriores ya comentamos aspectos sobre la colocación del hormigón mediante bombeo, así como del cálculo de la presión y potencia de bombeo. Ahora se trata de describir, muy brevemente, las máquinas de bombeo, impulsión y protección, que permiten colocar el hormigón en cualquier punto de la estructura, incluso en áreas difíciles o casi inaccesibles. Según su movilidad, se clasifican en estacionarias y móviles, y dentro de estas categorías, existen variantes según su uso.

- Equipos estacionarios: Estas bombas se colocan al pie de obra y distribuyen el hormigón a través de tuberías presurizadas con aire comprimido y equipadas con cuatro gatos hidráulicos de estabilización que se fijan en el terreno. Su pluma de distribución es análoga a los móviles. Están montadas sobre un chasis de dos ruedas para facilitar su instalación y funcionamiento, y se fijan en su eje o sobre una bancada durante la operación. Además de bombear hormigón estructural, pueden utilizarse para proyectar enfoscados y hormigón de segunda capa, entre otros. Para usos temporales y cortos, suelen ser remolcadas. En este caso, se montan sobre un chasis de uno o dos ejes e incluyen pies estabilizadores.

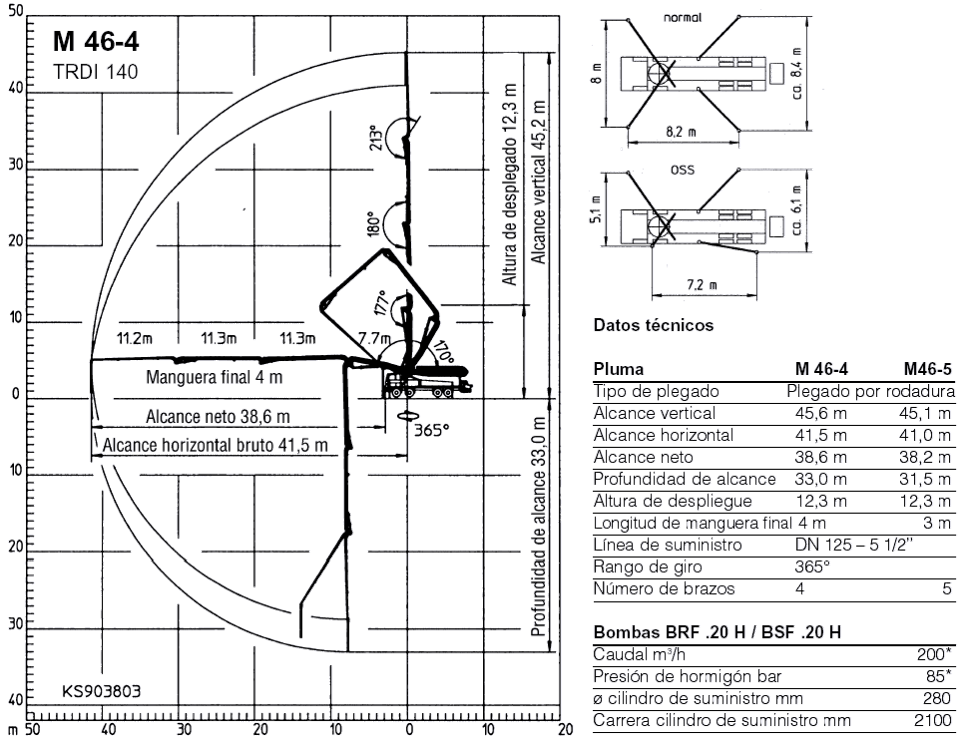

- Equipos móviles o autobombas: Son bombas instaladas sobre el chasis de un camión, ya sea directamente mediante un bastidor que soporta todos los componentes necesarios para el bombeo, o a través de un semirremolque donde se monta dicho bastidor. Este bastidor incluye los elementos principales, como el grupo de bombeo, la pluma de distribución y los componentes auxiliares para su manejo: válvulas de seguridad, cuadro de control, palancas de accionamiento, telemando para controlar la pluma y zapatas estabilizadoras hidráulicas (4 o 6 unidades, en 2 o 3 ejes). También cuenta con un castillete giratorio que permite soportar y mover la pluma. Además, incorpora una tolva de recepción para recibir el hormigón que se va a bombear. Existen dos opciones para montar la autobomba: sobre un camión convencional o sobre un camión hormigonera. En este último caso, los componentes de la autobomba se adaptan al chasis del camión hormigonera y la tolva de recepción desaparece, ya que el grupo de bombeo toma el hormigón directamente de la cuba. Además, pueden bombear volúmenes de hasta 200 m³/h, aunque la capacidad promedio suele estar entre 40 y 60 m³/h. En el extremo del brazo se conecta una manguera flexible o con secciones troncocónicas conocidas como «trompa de elefante» que ayudan a mezclar nuevamente el hormigón fresco al pasar y evitan su segregación. Estas mangueras, fabricadas en PVC, permiten un vertido preciso, ya que son manejadas manualmente por el operario.

Los equipos de bombeo estacionarios, donde la mayoría son remolcados, poseen mayor potencia y presión máxima que las autobombas. A continuación, se puede ver un cuadro comparativo orientativo.

Tabla 1. Cuadro comparativo de distintos equipos de bombeo

| Equipo de bombeo | Capacidad máxima (m3/h) | Presión de funcionamiento (kPa) |

| Móvil sobre hormigonera | 60 | 6900 |

| Móvil sobre camión | 200 | 19500 |

| Estacionario | 200 | 24500 |

Tanto en los equipos móviles como en los estacionarios, la estructura presenta características similares, diferenciándose únicamente en su sistema de soporte. En los equipos móviles, esta estructura está montada sobre un camión, mientras que en los equipos estacionarios se utiliza principalmente una grúa torre o una columna tubular.

La estructura de los equipos, tanto móviles como estacionarios, se compone de tres o más brazos plegables hidráulicamente en el plano vertical, apoyados sobre un castillete cuya base incluye una corona de rodamientos de gran diámetro que permite el giro de la pluma en cualquier dirección mediante un motor hidráulico compensado. La altura de la pluma puede alcanzar hasta 60 m, siendo comúnmente de entre 20 y 35 m. En los equipos móviles, el castillete se ancla al bastidor auxiliar del chasis del camión, mientras que en los equipos estacionarios se emplean principalmente una torre o una columna tubular, esta última equipada con un sistema hidráulico que facilita el ascenso y el movimiento vertical de la pluma. En un artículo anterior se describió con mayor detalle las torres distribuidoras de hormigón (placing boom).

Os dejo a continuación una explicación al respecto de la UPV que espero que os sea de interés.

[politube2]56664:450:273[/politube2]

Os dejo algunos otros vídeos al respecto.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J.et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

CORMON, P. (1979). Fabricación del hormigón. Editores Técnicos Asociados, Barcelona, 232 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València.

MONTERO, E. (2006). Puesta en obra del hormigón. Exigencias básicas. Consejo General de la Arquitectura Técnica de España, Madrid, 750 pp.

MORILLA, I. (1992). Plantas de fabricación de hormigón y grava-cemento. Monografías de maquinaria. Asociación Española de la Carretera, Madrid.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.