Una vez que el hormigón se encuentra en el lugar de colocación, se procede a su puesta en obra, la cual se realizará de acuerdo con el tipo de hormigón y las condiciones del espacio y los medios de colocación disponibles. El método más sencillo de colocación consiste en verter el hormigón directamente desde el dispositivo de transporte al encofrado, molde o lugar designado. En ocasiones, el acceso del transporte al punto de colocación puede ser difícil; en estos casos, el bombeo soluciona el problema y, además, proporciona un flujo continuo de hormigón que aumenta la eficiencia del trabajo.

Antes del vertido, es necesario prever la ubicación de las juntas de hormigonado. Asimismo, es fundamental verificar si los encofrados podrán resistir las presiones generadas por el hormigón fresco, considerando la consistencia del hormigón, el tipo de cemento utilizado, la altura del hormigonado, la temperatura ambiente, entre otros factores. La velocidad de colocación debe ser lo suficientemente alta para evitar la formación de juntas frías, pero no tan alta que cause una segregación excesiva o genere altas presiones sobre los encofrados. Las juntas frías se producen cuando una capa de hormigón se ha fraguado antes de que se vierta otra capa sobre ella, lo que da como resultado una unión débil entre ambas capas.

El vertido puede considerarse como la operación final del transporte del hormigón antes de su colocación definitiva. Al llegar a la obra, el punto de vertido puede encontrarse al mismo nivel del terreno o a mayor altura. En ambos casos, lo más conveniente es que la descarga se realice directamente desde el medio de transporte utilizado, como camiones hormigonera, camiones abiertos o autobombas. Sin embargo, en ocasiones es necesario verter el hormigón en recipientes auxiliares para luego acercarlo y dirigirlo mediante tolvas o canaletas hasta el molde o encofrado. En cualquier caso, como norma general, debe procurarse que el punto de descarga esté lo más cercano posible al de colocación, evitando operaciones innecesarias que puedan aumentar la segregación del hormigón fresco.

El ritmo de vertido debe ser uniforme y compatible con el equipo y los trabajadores presentes en el proceso de colocación y acabado. Cuando exista la posibilidad de una interrupción en el vertido del hormigón, se debe considerar el aprovisionamiento de un equipo de apoyo.

Para garantizar la calidad y uniformidad del hormigón durante el vertido, es fundamental evitar su segregación. Además, se debe tener cuidado para no desplazar las armaduras, las vainas del pretensado o el atado de los encofrados, para lo cual se deben adoptar las medidas oportunas. El hormigón se debe verter verticalmente, lo más cerca posible de su posición definitiva, sin obstáculos que tamicen el flujo y evitando desplazamientos laterales una vez colocado. Además, nunca se deberán verter masas que acusen el principio de fraguado, la segregación o la desecación.

A continuación, se ofrecen recomendaciones para las operaciones de vertido.

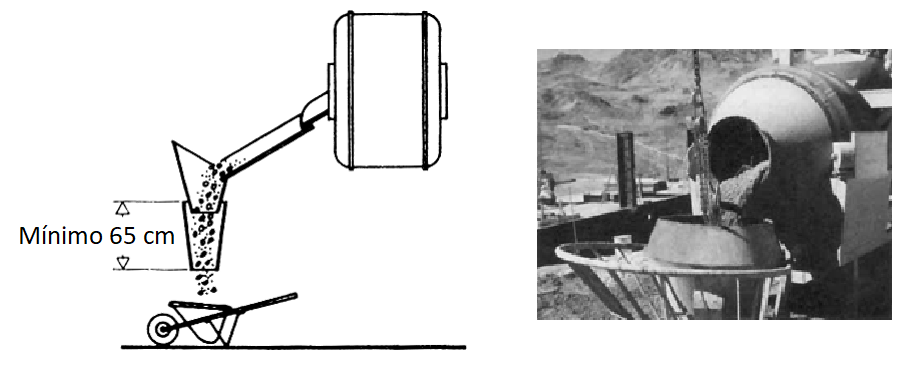

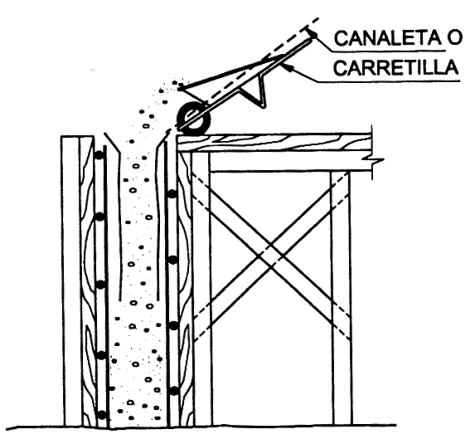

- El material no debe verterse desde una gran altura (como máximo 2 m de caída libre). Se debe procurar que la dirección de caída sea vertical, evitando desplazamientos horizontales de la masa. Durante el vertido, el hormigón debe dirigirse para impedir que choque libremente contra el encofrado o las armaduras. Para lograr esto, se utilizarán canaletas que permitan encauzar el hormigón como si fuera un embudo. Por ello, la carga de cubas, carretillas y tolvas no debe hacerse directamente desde la amasadora.

- El hormigón se debe colocar en capas horizontales de espesor inferior al que permita una buena compactación de la masa (generalmente entre 20 y 70 cm), facilitando así el «cosido» de las capas. Las distintas capas se consolidarán sucesivamente, uniendo cada capa a la anterior con el medio de compactación elegido (normalmente un vibrador) y sin que transcurra mucho tiempo entre ellas para evitar que la masa se seque o empiece a fraguar, a menos que esté prevista una junta de hormigonado. Por ello, el espesor de la capa debe ser algo inferior a la longitud del elemento vibrador, de manera que este atraviese todo el espesor de la capa y llegue a introducirse lo suficiente en la siguiente.

- No se debe arrojar el hormigón con pala ni a gran distancia, ni distribuirlo con rastrillos o vibradores que provoquen su disgregación. No se debe hacer avanzar más de un metro de hormigón dentro de los encofrados.

- En el hormigonado de superficies inclinadas, se deben tener en cuenta los siguientes aspectos:

-

- El hormigón fresco tiende a correr o deslizar hacia abajo, especialmente bajo el efecto del vibrado.

- Se produce segregación por la distinta velocidad de los áridos en la superficie inclinada.

- Es preferible hormigonar de abajo hacia arriba, colocando una superficie que contenga el hormigón y lo encauce a modo de embudo. Si se utiliza vibrado, su acción debe ser lo más breve posible.

- Para minimizar los efectos del vibrado, también es recomendable hormigonar de abajo hacia arriba, en secciones cuyo volumen y distancia de la parte compactada sean tales que el hormigón ocupe su lugar después de una breve acción de vibrado.

- Hay que ajustar la velocidad de vertido al espesor de las capas, a los períodos necesarios de vibración y a las juntas de hormigonado previstas.

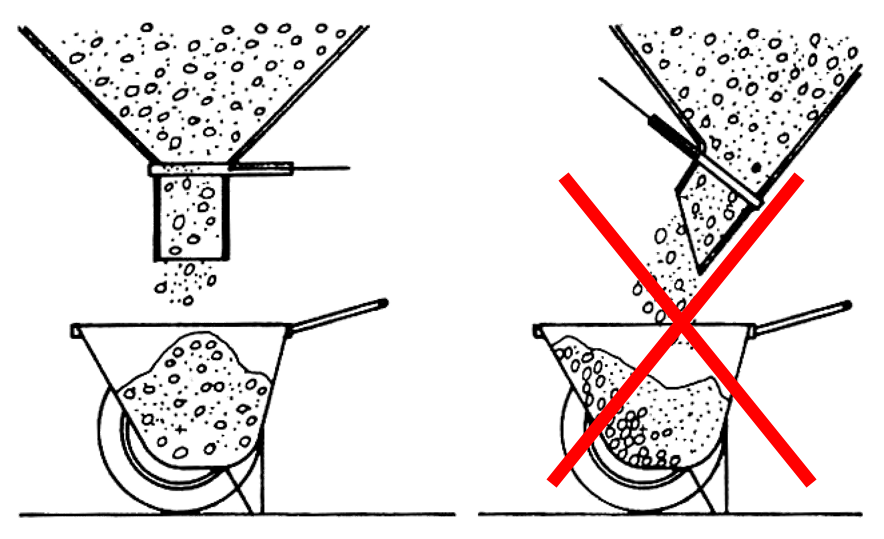

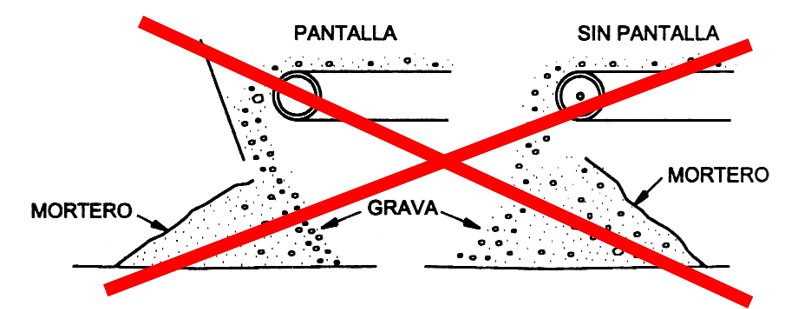

A continuación, se recogen algunas figuras que permiten conocer algunas de las malas prácticas en la colocación incorrecta del hormigón.

El hormigón no debe encontrar restricciones antes de colocarlo en el encofrado. Si se vierte la masa en la parte superior mediante una tubería flexible de caída o un tubo central, se evita la segregación y los encofrados y las armaduras se mantienen limpios hasta que el hormigón los cubre (Figura 6).

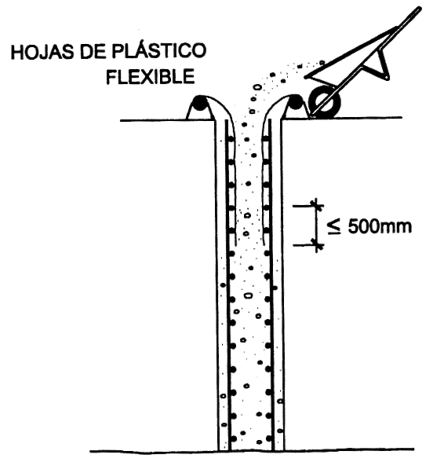

Cuando se utiliza una lámina de plástico que se enrolla a medida que se vierte el hormigón, se logra un efecto similar (Figura 7). No se debe permitir que el faldón se sumerja más de 500 mm en el hormigón para facilitar su extracción.

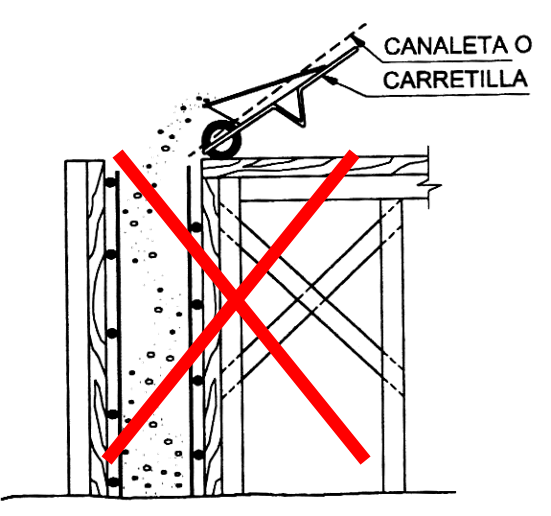

No se debe permitir que el hormigón choque y rebote contra el encofrado y las armaduras, pues origina la segregación y la formación de nidos de grava en el fondo (Figura 8).

Como se puede comprobar en la Figura 9, en las losas es conveniente que el avance del frente de hormigonado abarque todo el espesor. En estas superficies horizontales, la colocación del hormigón debe realizarse contra la masa ya colocada. El vertido correcto se produce cuando el operario coloca el hormigón retrocediendo, aunque resulta algo incómodo. De esta forma, atraviesa solo una capa, amortigua la capa viscosa y se produce cierta compactación.

En la Figura 10 se puede observar que, en caso de detectarse segregación, es posible añadir el árido grueso al hormigón y mezclarlo con una pala. Es importante no añadir mortero ni hormigón al árido grueso.

En artículos anteriores hemos explicado con cierto detalle la puesta en obra del hormigón para casos especiales como el hormigonado en tiempo caluroso, hormigonado en condiciones de viento, hormigonado de pilares y muros, hormigonado mediante bombeo, grandes vertidos de hormigón, hormigonado bajo el agua, o el hormigonado en tiempo frío, entre otros. Dejo los enlaces para los lectores interesados.

El Artículo 52.1 del Código Estructural establece las condiciones de vertido y colocación del hormigón.

«En ningún caso se tolerará la colocación en obra de masas que acusen un principio de fraguado.

En el vertido y colocación de las masas, incluso cuando estas operaciones se realicen de un modo continuo mediante conducciones apropiadas, se adoptarán las debidas precauciones para evitar la disgregación de la mezcla.

No se colocarán en obra capas o tongadas de hormigón cuyo espesor sea superior al que permita una compactación completa de la masa.

No se efectuará el hormigonado en tanto no se obtenga la conformidad de la dirección facultativa, una vez que se hayan revisado las armaduras ya colocadas en su posición definitiva.

El hormigonado de cada elemento se realizará de acuerdo con un plan previamente establecido en el que deberán tenerse en cuenta las deformaciones previsibles de encofrados y cimbras».

Los comentarios de este artículo son los siguientes:

«El vertido en grandes montones y su posterior distribución por medio de vibradores noes, en absoluto, recomendable, ya que produce una notable segregación en la masa del hormigón.

Se tendrá especial cuidado en evitar el desplazamiento de armaduras, conductos de pretensado, anclajes y encofrados, así como el producir daños en la superficie de estos últimos, especialmente cuando se permita la caída libre del hormigón.

El vertido del hormigón en caída libre, si no se realiza desde pequeña altura (inferior a dos metros), produce inevitablemente la disgregación de la masa, y puede incluso dañar la superficie de los encofrados o desplazar éstos y las armaduras o conductos de pretensado, debiéndose adoptar las medidas oportunas para evitarlo.

El empleo de aditivos superplastificantes y el elevado contenido de finos en hormiones de alta resistencia, los hace muy fluidos, permitiendo unas tongadas de mayor espesor que en un hormigón convencional, si bien resultas necesaria una mayor energía de compactación».

Os dejo una Guía de Aplicación de la puesta en obra del hormigón de consistencia fluida en edificación según el Código Estructural.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

TIKTIN, J. (1994). Procesamiento de áridos: instalaciones y puesta en obra de hormigón. Universidad Politécnica de Madrid. Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos. Madrid, 360 pp. ISBN: 84-7493-205-X.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.