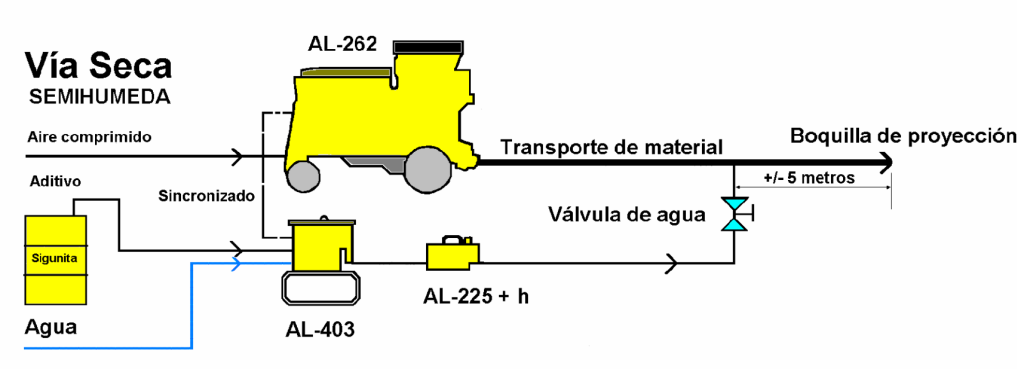

Durante muchos años, se utilizó la técnica de proyección en seco con acelerantes en polvo o líquidos, que ofrecía varias ventajas, pero también generaba una considerable cantidad de polvo. En los últimos años, se ha adoptado el método semihúmedo, en el cual se añade agua a unos 5 m antes de la boquilla de proyección. Este enfoque permite humedecer la mezcla de manera adecuada, lo que reduce el polvo y mejora la homogeneidad del mortero u hormigón proyectado.

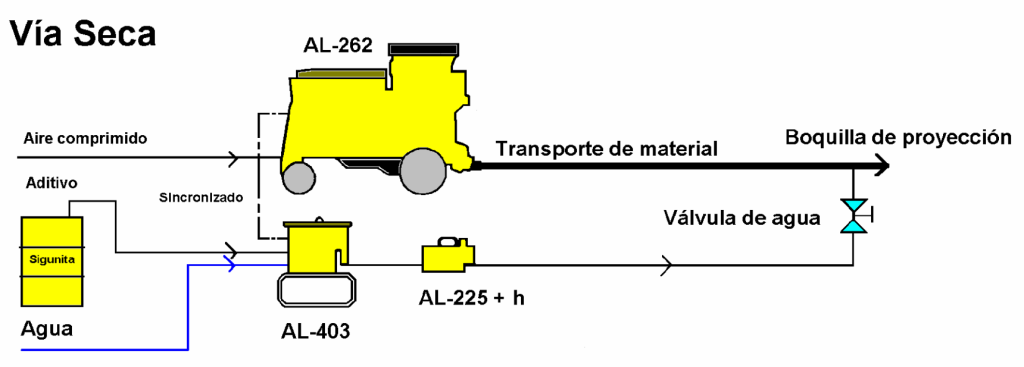

Para la fabricación de hormigón proyectado por vía seca, se requiere una instalación que suministre aire y agua a presión, además del equipo de proyección. Estos equipos permiten mezclar en seco los áridos y el cemento, así como añadir agua para el fraguado en la boquilla de salida a través de un anillo perforado.

En el proceso de mezcla seca, se añade el agua necesaria en la boquilla de aplicación, y el material seco de cemento (cenizas, escorias, humo de sílice, etc.) y los áridos se entregan a través de la pistola. El proceso de mezcla húmeda emplea hormigón preparado, con exclusión de los aceleradores necesarios. Los ingredientes se suministran con camiones hormigoneras de hormigón, listos, como se hace con el hormigón normal. La dosificación de cemento oscila entre 300 y 375 kg/m³, con relaciones agua/cemento de alrededor de 0,40 y 0,56, con la limitación del tamaño máximo de árido, que generalmente es inferior a los 10 mm, en función del tamaño de la manguera y la boquilla empleadas.

Durante la mezcla en seco, es fundamental controlar que la temperatura del cemento no sea elevada y que no contenga humedad, ya que esto podría provocar fraguados prematuros. Se recomienda utilizar cementos de fraguado rápido, con poca o ninguna adición. Los áridos deben estar limpios y tener una humedad adecuada, generalmente entre el 2 % y el 6 %. En algunos casos, será necesario humedecer los áridos previamente, pero es importante no excederse, ya que un exceso de humedad podría obstruir la boquilla durante la proyección. El tamaño máximo del árido dependerá del equipo de proyección utilizado, especialmente de las mangueras y la boquilla, y generalmente no debe superar los 12 mm, aunque en grandes espesores puede llegar hasta los 20 mm.

En el método de proyección en seco, el operario comienza introduciendo solo aire comprimido en la manguera de distribución y, gradualmente, va añadiendo la mezcla en seco a la boquilla. Es fundamental que el operario mantenga un equilibrio adecuado entre el flujo de aire y el material para asegurar una aportación constante e ininterrumpida. Además, se debe regular la cantidad de agua en la boquilla para lograr la humedad adecuada. Al detener la operación, es necesario cortar tanto la alimentación de material como el suministro de agua.

En la técnica de proyección en seco, la habilidad del operario es crucial para asegurar un suministro constante y uniforme de material. Si no se mantiene un equilibrio adecuado entre la cantidad de aire y de agua, pueden producirse interrupciones en la proyección, atascos, variaciones en la velocidad de salida de la boquilla o un exceso de material rebotado. Estas interrupciones pueden provocar una falta o un exceso de agua en la mezcla, lo que requiere un ajuste rápido del suministro de agua por parte del operario. La mala calidad del hormigón resultante de estos problemas puede incluso obligar a retirar el material del paramento.

En el método de proyección en seco, se añade agua en la boquilla para conferir un leve brillo a la superficie final. El operario debe ajustar la cantidad de agua de inmediato según sea necesario. Un exceso de agua puede causar descuelgues y pérdidas de material, especialmente en trabajos en altura, donde se proyecta una gran cantidad de material en un área específica de una sola vez. Por otro lado, una cantidad insuficiente de agua da como resultado una superficie seca, oscura y sin brillo, lo que aumenta el rechazo del material, favorece la formación de bolsas de arena y eleva el riesgo de puntos débiles y estratificación del hormigón. Para un control efectivo del agua, la presión en la boquilla debe estar entre 100 y 200 kPa en comparación con la presión del aire. En el método de proyección en seco, las variaciones en el contenido de agua pueden afectar a la uniformidad de la resistencia del hormigón.

En la proyección por vía seca, la velocidad de aplicación depende de varios factores: el volumen y la presión del suministro de aire, el diámetro y la longitud de la manguera, el tipo de boquilla y las características de los áridos utilizados. Estas variables proporcionan una mayor flexibilidad y versatilidad en las operaciones. Como resultado, el operario puede ajustar con mayor precisión el flujo, la velocidad y el contenido de agua de la mezcla proyectada.

Os dejo algunos vídeos explicativos.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

TIKTIN, J. (1998). Procesamiento de áridos: instalaciones y puesta en obra de hormigón. Universidad Politécnica de Madrid. Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos. Madrid, 360 pp. ISBN: 84-7493-205-X.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.