En este artículo se ofrece una visión detallada de los materiales empleados en los pavimentos de hormigón, así como de los requisitos técnicos que estos deben cumplir para asegurar una construcción de calidad en carreteras, autopistas y aeropuertos, vías peatonales, carriles ciclistas, zonas de almacenamiento y, en general, todos los firmes sometidos al tráfico. Se centra en los pavimentos de hormigón ejecutados in situ, dejando aparte los pavimentos de hormigón compactado con rodillo. Basado en la norma UNE-EN 13877-1:2013, se ha estructurado el contenido en tres grandes apartados: especificaciones de los materiales del hormigón, requisitos básicos del hormigón y requisitos básicos para otros materiales en pavimentos de hormigón. Este texto se ha redactado de forma accesible para facilitar el aprendizaje de los estudiantes de ingeniería civil, quienes podrán aplicarlo en proyectos de diseño y construcción de infraestructuras.

1. Especificaciones para los materiales del hormigón

Para garantizar la resistencia y durabilidad del hormigón en pavimentos, los materiales que lo componen deben cumplir los requisitos de calidad que aseguran un rendimiento adecuado frente a las exigencias del tráfico y las condiciones ambientales. A continuación, se describen los componentes principales y sus especificaciones según la UNE-EN 13877-1:2013.

- Cemento:

- La elección del tipo de cemento es fundamental, ya que este actúa como el aglutinante que da cohesión al resto de materiales en la mezcla. De acuerdo con la norma EN 206-1, el cemento utilizado debe ser adecuado para la clase de resistencia requerida. La especificación concreta del tipo de cemento puede variar según las normativas nacionales o regionales aplicables al lugar de aplicación.

- El cemento debe poseer propiedades que permitan una resistencia adecuada al tráfico y a la exposición ambiental del pavimento, evitando problemas como la desintegración o la pérdida de capacidad estructural con el paso del tiempo.

- Áridos:

- Los áridos, tanto gruesos como finos, son la base sólida del hormigón y deben cumplir con la norma EN 12620 para asegurar su idoneidad en cuanto a tamaño, forma y dureza. La selección y el tipo de áridos influyen directamente en la resistencia, la durabilidad y la trabajabilidad de la mezcla.

- Es importante que el tamaño máximo de los áridos no supere un tercio (1/3) del espesor de la capa de hormigón, ya que así se evita que el agregado interfiera con la uniformidad del pavimento. En pavimentos armados con juntas o armados continuos, el tamaño del árido no debe superar un tercio de la distancia entre las armaduras longitudinales, lo que previene obstrucciones y asegura una correcta distribución de la mezcla.

- Agua de amasado:

- La calidad del agua de amasado es crucial, ya que influye en las reacciones químicas de hidratación del cemento y en la cohesión de la mezcla. La norma UNE-EN 1008 establece los parámetros que debe cumplir el agua, incluyendo aspectos como la presencia de cloruros o sulfatos, que pueden afectar a la durabilidad.

- Además de evitar posibles contaminantes, el agua debe mezclarse en proporciones controladas para asegurar que el hormigón adquiera la resistencia y la consistencia deseadas. Es importante mantener una relación agua/cemento equilibrada, ya que una cantidad excesiva de agua puede generar porosidad y debilitar el material.

- Otros materiales:

- En algunos proyectos, pueden añadirse otros materiales, como adiciones y aditivos, para mejorar ciertas propiedades del hormigón. Estos deben cumplir con la norma EN 206-1, que establece los requisitos de conformidad para dichos materiales.

- Los aditivos pueden ser superfluidificantes, retardadores o aceleradores de fraguado, entre otros, y ayudan a optimizar el manejo, la durabilidad y la resistencia de la mezcla en condiciones específicas de uso. Las adiciones, como las cenizas volantes o el humo de sílice, pueden mejorar la densidad del hormigón y su resistencia a agentes externos como el cloruro y la humedad.

2. Requisitos básicos del hormigón

Las propiedades del hormigón, tanto fresco como endurecido, son fundamentales para asegurar la calidad y el rendimiento del pavimento. A continuación, se detallan los requisitos básicos que debe cumplir el hormigón, según la norma.

- Hormigón fresco:

- Consistencia: La consistencia determina la fluidez de la mezcla y su capacidad de manipularla durante el proceso de colocación. Para garantizar que el hormigón sea adecuado para el equipo de colocación, la norma permite especificar una clase de consistencia o un valor objetivo. La consistencia es importante no solo para la colocación, sino también para evitar problemas de compactación y reducir la formación de poros.

- Densidad: La densidad del hormigón fresco debe determinarse mediante el cálculo de la masa de todos sus componentes en un volumen específico. La densidad se especifica con una tolerancia del 1,5 % respecto del valor deseado, lo que permite adaptarse a ligeras variaciones en la mezcla. Esta propiedad influye en la resistencia y la durabilidad de la estructura final.

- Contenido de aire: El volumen de aire atrapado en el hormigón es importante para prevenir problemas derivados de las congelaciones y descongelaciones. El contenido de aire debe medirse en el lugar de la obra según la norma EN 12350-7 y puede establecerse un porcentaje mínimo de aire en función de la normativa de cada país.

- Contenido de cemento y partículas finas: La cantidad de cemento debe ser suficiente para darle resistencia al hormigón, mientras que el contenido de partículas de menos de 0,25 mm debe controlarse para evitar una textura excesivamente fina. Esto garantiza un equilibrio adecuado entre la manejabilidad y la resistencia final.

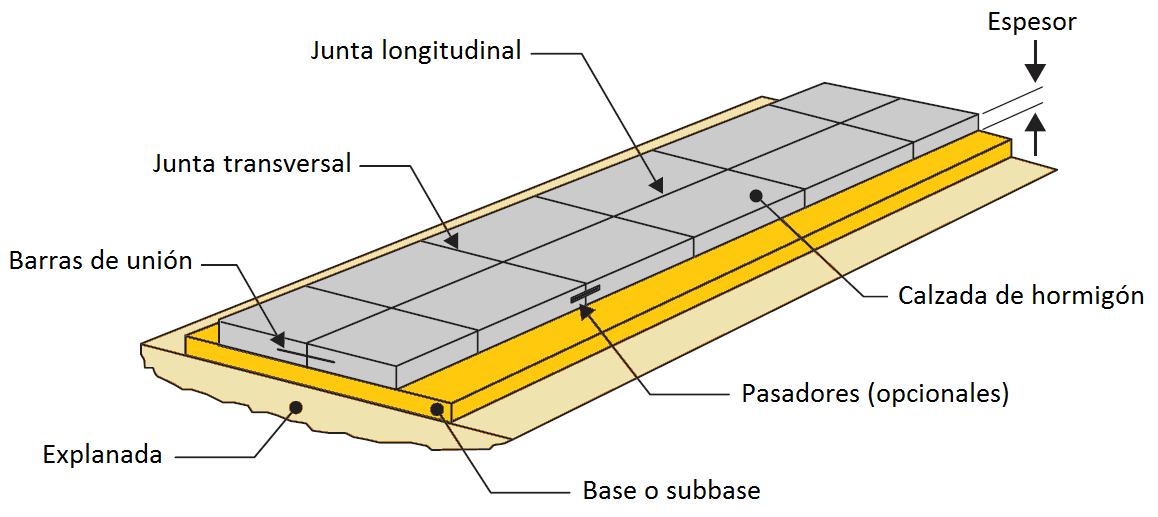

- Contenido de cloruros: Si el hormigón incorpora elementos de acero sin protección, como barras de unión o pasadores, el contenido de cloruros no debe superar el 0,40 % de la masa del cemento. Esto previene la corrosión de los elementos metálicos y prolonga la vida útil de la estructura.

- Hormigón endurecido:

- Resistencia a ciclos de hielo y deshielo: En áreas donde el hormigón está expuesto a variaciones térmicas importantes, es necesario que el material resista los ciclos de congelación y descongelación sin sufrir deterioro. La norma especifica la resistencia que debe cumplir el hormigón en estas condiciones, de acuerdo con la EN 206-1.

- Resistencia mecánica: La resistencia a la compresión, la tracción indirecta y la flexotracción del hormigón endurecido se miden a los 28 días. Estos parámetros se evalúan mediante ensayos específicos, como los ensayos de compresión (EN 12390-3), de tracción indirecta (EN 12390-6) y de flexotracción (EN 12390-5), que permiten clasificar el hormigón en distintas clases de resistencia y asegurar su adecuación al tráfico y al uso proyectado.

3. Requisitos básicos para otros materiales en pavimentos de hormigón

Además del hormigón, existen otros materiales que desempeñan funciones específicas en los pavimentos y deben cumplir normativas específicas para garantizar su rendimiento.

- Materiales de curado:

- Los productos de curado son esenciales para evitar la pérdida de humedad en el hormigón fresco, lo que previene la formación de fisuras y asegura una ganancia de resistencia adecuada. Estos productos deben cumplir con la especificación técnica CEN/TS 14754-1, que evalúa su eficacia en la retención de agua.

- Además, es recomendable que estos materiales de curado protejan el hormigón de cambios bruscos de temperatura, especialmente en climas extremos, para evitar tensiones internas que puedan provocar fisuras prematuras.

- Retardadores de superficie:

- En acabados de pavimentos con textura de árido expuesto, se utilizan retardadores de superficie que permiten revelar el árido grueso al retirar el mortero superficial. Estos retardadores deben estar diseñados específicamente para esta función y protegerse contra la evaporación hasta completar el proceso de fraguado.

- Productos de sellado de juntas:

- Las juntas en el pavimento son esenciales para permitir la expansión y contracción del hormigón y los selladores de juntas deben prevenir la infiltración de agua. Los materiales de sellado deben cumplir con la norma EN 14188-1, EN 14188-2 o EN 14188-3, según si el sellado es en caliente, en frío o preformado. Esto evita la entrada de agua que puede congelarse y causar daños a largo plazo.

- Barras de unión y pasadores:

- Estos elementos de acero aseguran la transmisión de carga en las juntas y ayudan a prevenir el deslizamiento entre las losas adyacentes. Deben cumplir con la norma EN 10080 y especificar un nivel de resistencia de B250 para barras lisas y de B500 para barras corrugadas. Las dimensiones de estas barras deben seleccionarse según las tablas de la norma, teniendo en cuenta factores como el espesor del pavimento.

- Armaduras:

- La armadura de acero, que controla las fisuras y proporciona resistencia a las tensiones de tracción, debe cumplir con la norma EN 10080. En pavimentos armados continuos, la continuidad de la armadura puede lograrse mediante soldaduras, solapes o conectores, lo que garantiza una estructura sólida y sin fisuras que resista el paso constante de vehículos.

Este artículo aborda los detalles técnicos necesarios para comprender y aplicar las especificaciones de materiales para pavimentos de hormigón. Su selección y cumplimiento son esenciales para construir estructuras duraderas, seguras y adecuadas a las demandas de tráfico actuales y futuras.

Referencias:

CALAVERA, J.et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

CALO, D.; SOUZA, E.; MARCOLINI, E. (2015). Manual de diseño y construcción de pavimentos de hormigón. Instituto del Cemento Portland Argentino (ICPA).

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

IECA (2012). Firmes de hormigón en carreteras. Guías técnicas. Firmes y explanadas.

KRAEMER, C. (1965) Pavimentos de hormigón normal y pretensado. Experiencia española en el tramo de ensayo. Publicación n.º 18 del Laboratorio de Transporte y Mecánica del Suelo. Centro de Estudios y Experimentación de Obras Públicas (CEDEX). Madrid.

KRAEMER, C.; MORILLA, I.; DEL VAL, M.A. (1999). Carreteras II. Explanaciones, firmes, drenaje, pavimentos. Universidad Politécnica de Madrid, Madrid.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València.

RECUENCO, E. (2014). Firmes y pavimentos de carreteras y otras infraestructuras. Garceta grupo editorial, Colección Escuelas, Madrid.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

Curso:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.