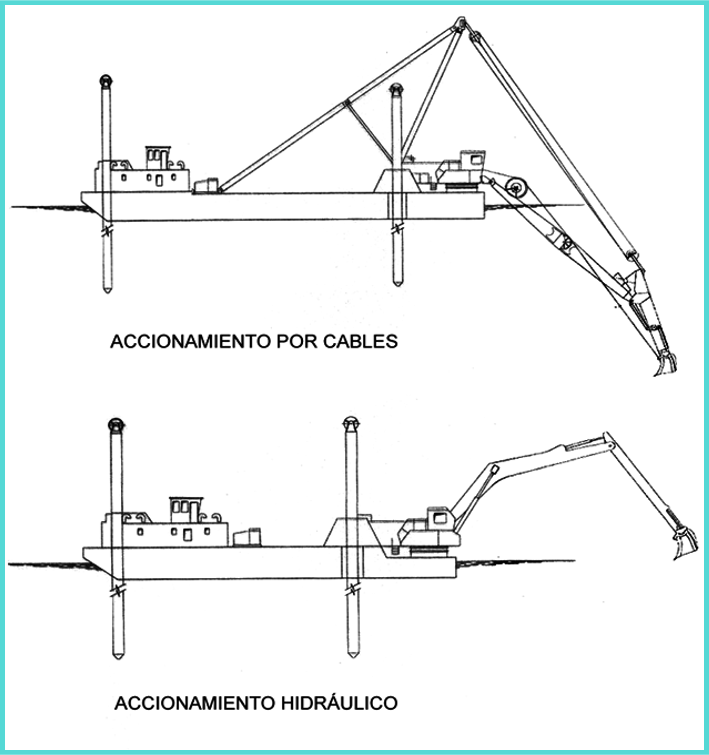

La draga retroexcavadora (backhoe/dipper dredge, en inglés) es una draga mecánica montada sobre un pedestal situado en un extremo de una pontona. Está equipada con un cazo con una capacidad de entre 1 y 20 m³. Desarrollada a partir de las retroexcavadoras hidráulicas terrestres, en ocasiones se fijan directamente estas últimas a un pontón. Para garantizar su estabilidad durante la excavación, la barcaza se ancla con tres pilones: uno en la popa y dos en los costados de la proa. Las dragas de retroexcavadora son típicas en Europa, mientras que en Estados Unidos es más habitual el uso de palas frontales.

La draga retroexcavadora es apta para suelos de diferentes tipos, incluso rocas con una resistencia a compresión simple de hasta 10 MPa. La profundidad de dragado oscila entre 2 y 24 m. Puede trabajar en condiciones de oleaje con alturas máximas de 1,5 m y velocidades máximas de corriente de 2 nudos. Aunque es adecuada para trabajar en espacios reducidos, su uso en regeneraciones costeras es limitado debido a la necesidad de barcazas o vertido directo. Además, su funcionamiento discontinuo reduce su productividad en comparación con otras dragas. El campo de aplicación de la draga retroexcavadora es similar al de las dragas de rosario, y es más adecuada para dragar rocas y suelos con menor resistencia al oleaje.

La cuchara de la retroexcavadora tiene una cara cóncava orientada hacia atrás, lo que permite que el cucharón se acerque a la plataforma durante la excavación. La cuchara entra en la capa de material que se va a extraer de arriba hacia abajo. Este método de trabajo es similar al de las dragas de pala frontal al excavar coronas circulares. Sin embargo, estos equipos pueden operar tanto en avance como en retroceso, lo que reduce los derrames y garantiza un fondo dragado de mejor calidad. La capacidad de trabajar en ambas direcciones mejora el rendimiento en la extracción de materiales compactos o rocas rotas. Las dragas retroexcavadoras con cables son muy efectivas en el dragado de arcillas cohesivas, pues se pueden instalar empujadores en la parte inferior del brazo de excavación que facilitan la descarga del material.

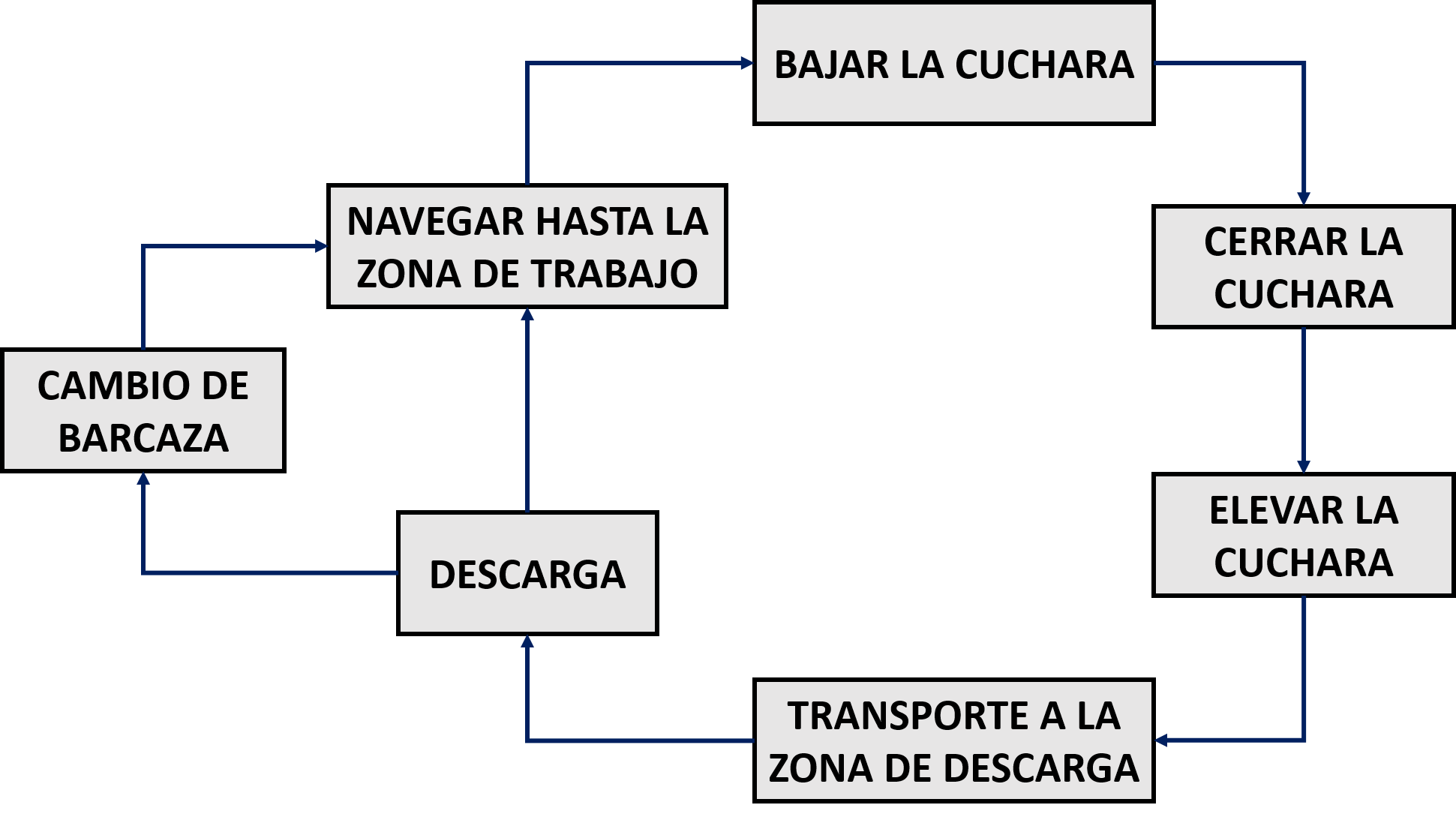

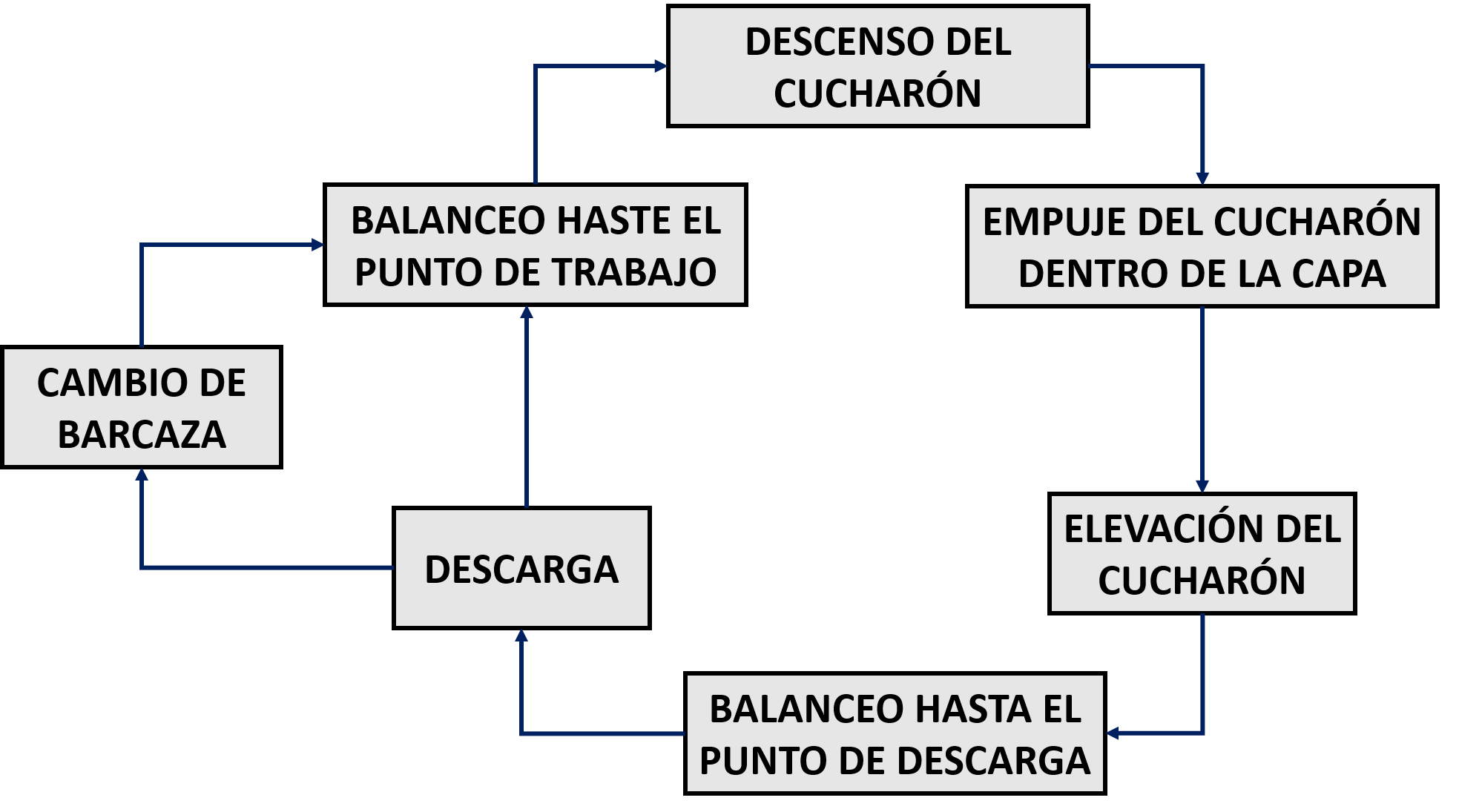

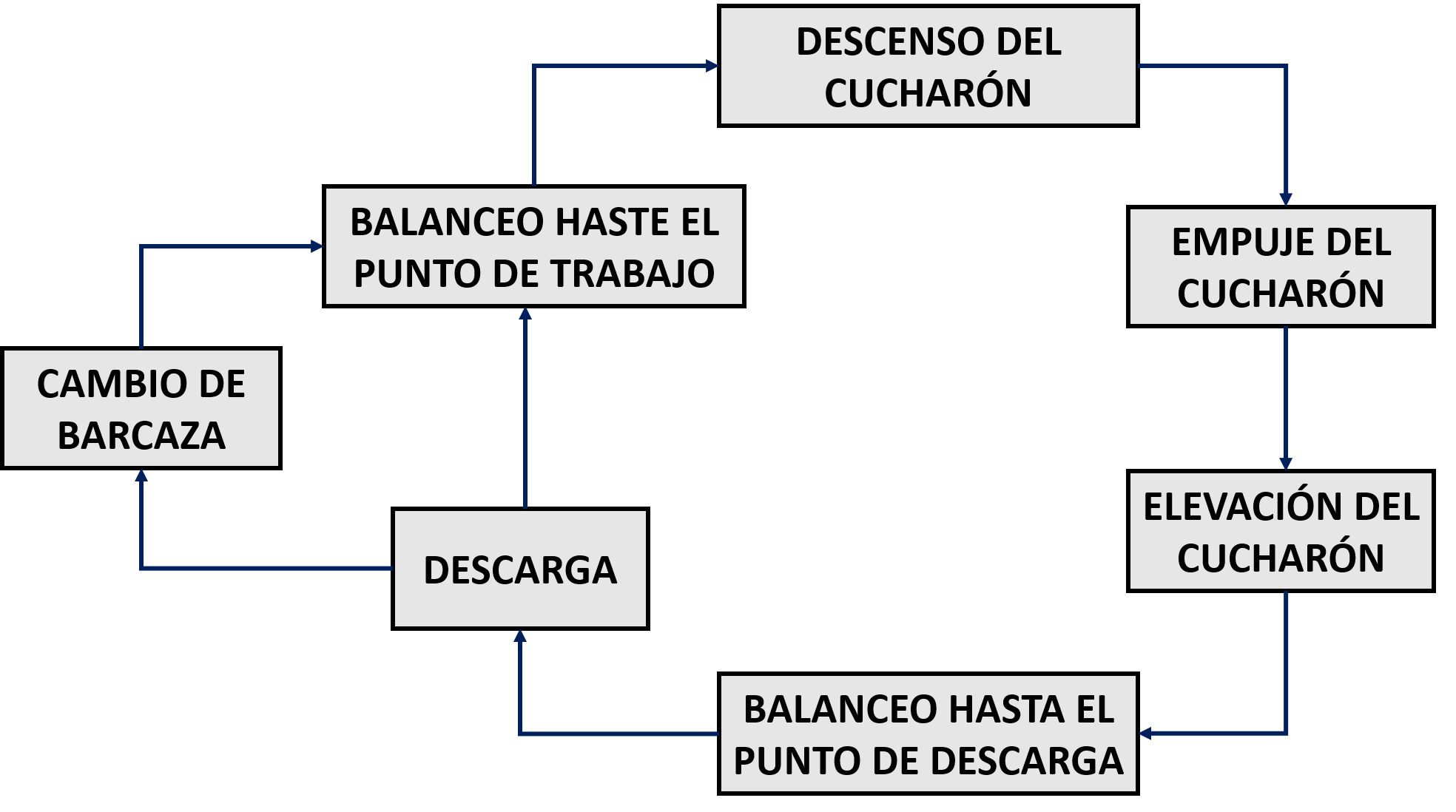

Método de operación:

- Situación del pontón en la zona de trabajo (estacionaria)

- Descenso de los 3 pilonos de anclaje (spuds) que absorben esfuerzos horizontales de la excavación

- Descenso del brazo de la retroexcavadora, extracción y elevación del material

- Carga sobre gánguiles

- Izado de los 2 spuds situados en el tercio delantero. El spud de popa hace girar a la draga sobre su eje (eje motor). Reinicio del proceso.

La draga de retroexcavadora presenta varias ventajas, como la capacidad de dragar diferentes tipos de terrenos, incluso con escombros y cantos, de trabajar en espacios reducidos y controlar la posición y profundidad con precisión, de no necesitar anclajes, de diluir el material dragado con mínimas consecuencias y de tener un tiempo de ciclo más corto en comparación con una draga de cuchara de tamaño similar. Además, los componentes clave del equipo se producen en serie, lo que reduce los costes de instalación y mejora la calidad y el control. Solo se requiere una persona para realizar las operaciones de dragado, aunque, por motivos de seguridad y para ayudar en la maniobra del pontón, se recomienda contar con un equipo de dos o tres personas.

El principal desafío de la retroexcavadora es su baja capacidad de producción en comparación con la de otros equipos de dragado que trabajan de forma continua. Este inconveniente es común a la mayoría de las dragas mecánicas, excepto a la draga de Rosario, que también depende de la disponibilidad de los gánguiles de descarga. La habilidad del operador es crucial para lograr un perfil final de trabajo uniforme, pero también es importante tener en cuenta las características del terreno que se va a dragar.

He grabado un vídeo sobre esta draga, que espero os sea de interés.

Os dejo unos vídeos donde podréis ver cómo funciona esta draga. Espero que os gusten.

Referencias:

BRAY, R.N.; BATES, A.D.; LAND, J.M. (1997). Dredging: A handbook for engineers. 2nd edition, Willey, 434 pp.

CLEMENTE, J.J.; GONZÁLEZ-VIDOSA, F.; YEPES, V.; ALCALÁ, J.; MARTÍ, J.V. (2010). Temas de procedimientos de construcción. Equipos de dragado. Editorial de la Universitat Politècnica de València. Ref. 2010.4038.

SANZ, C. (2001). Manual de equipos de dragado. Ed. Carlos López Jimeno. Madrid, 323 pp.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.