El Real Decreto 163/2019, de 22 de marzo, establece la Instrucción Técnica para el control de producción de los hormigones fabricados en central en España. Esta norma es una actualización de la regulación anterior debido a los avances técnicos y reglamentarios experimentados en la última década, especialmente tras la implementación del marcado CE para productos de construcción y la evolución de las normas europeas y nacionales relevantes.

El objetivo principal del decreto es garantizar la calidad, la seguridad y la sostenibilidad del hormigón utilizado en la construcción mediante un control exhaustivo de todas las fases del proceso de producción. Este control comienza con la verificación estricta de los materiales que componen el hormigón, como el cemento, los áridos, los aditivos y el agua. Cada uno de estos elementos debe cumplir especificaciones técnicas detalladas y estar sujeto a un seguimiento riguroso que incluye inspecciones, pruebas periódicas y auditorías de calidad.

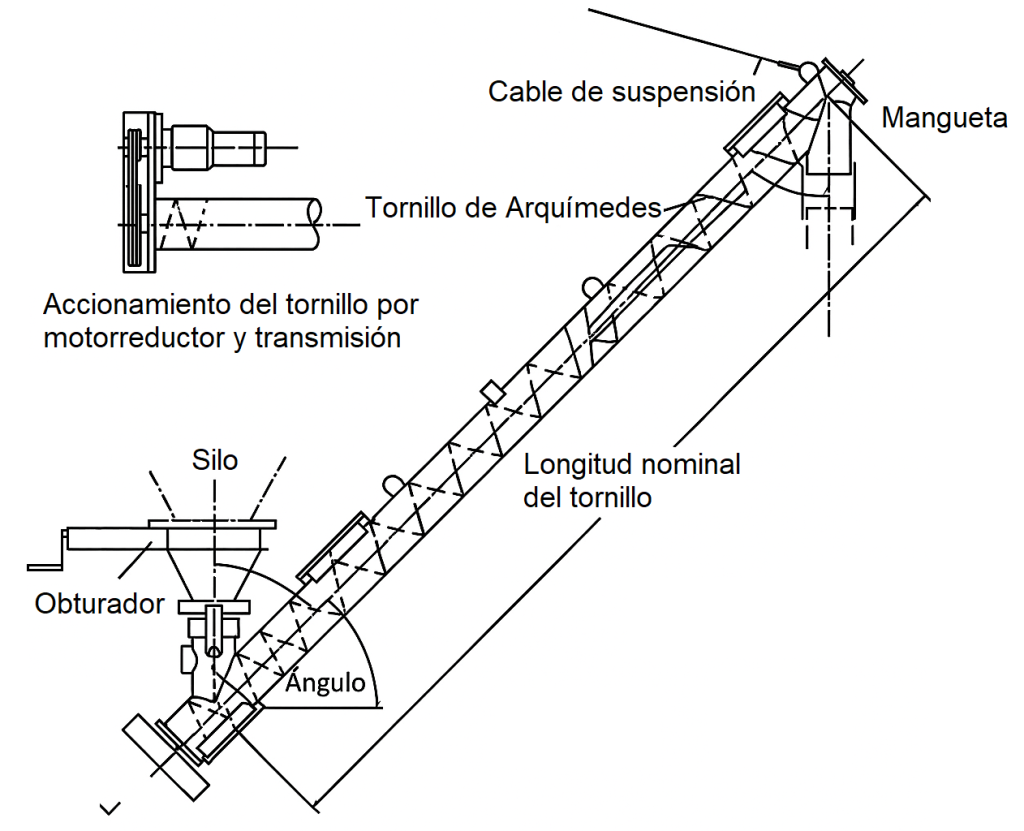

La regulación establece criterios técnicos precisos para las instalaciones de producción, que deben contar con equipos de dosificación y amasado calibrados, sistemas de almacenamiento adecuados y protocolos de mantenimiento regular. Estos equipos deben garantizar una mezcla homogénea y cumplir con las especificaciones de calidad exigidas. Además, se requiere que cada central cuente con personal técnico altamente cualificado y debidamente certificado, encargado de supervisar cada etapa del proceso de fabricación y certificar la conformidad del producto final.

En el ámbito de la producción, el decreto detalla metodologías específicas para el control del hormigón fresco y endurecido. Esto incluye pruebas de consistencia, resistencia a la compresión, durabilidad y contenido de aire, entre otros parámetros esenciales. Los resultados de estos ensayos deben registrarse meticulosamente y conservarse durante al menos 12 años, lo que garantiza la trazabilidad de cada lote producido. Los registros deben contener información detallada sobre las materias primas utilizadas, las fechas de fabricación, los lotes de producción y los resultados de las pruebas realizadas.

La gestión documental es otro de los pilares fundamentales de la norma. Las plantas de producción deben mantener registros exhaustivos de todos los controles realizados, incluidos los albaranes de entrega, los certificados de calidad y los resultados de los ensayos. Estos documentos constituyen la base para demostrar el cumplimiento normativo durante auditorías e inspecciones. La documentación debe estar disponible para las autoridades competentes y organizarse de manera que se pueda acceder fácilmente a ella en cualquier momento.

En materia ambiental, la normativa establece requisitos específicos para minimizar el impacto ambiental de las actividades de las plantas de hormigón. Las empresas deben implementar sistemas de gestión de residuos, reducir emisiones contaminantes y fomentar el uso eficiente de los recursos naturales. Asimismo, deben adoptar prácticas sostenibles, como el reciclaje de materiales y la reducción del consumo energético durante el proceso de producción.

El control de calidad y la inspección externa son aspectos clave del decreto. Se exige que las plantas se sometan a auditorías exhaustivas realizadas por organismos de control acreditados con una frecuencia mínima de cada cuatro años. Estas auditorías incluyen la verificación de la conformidad técnica, la revisión de procesos y la certificación del cumplimiento de los estándares establecidos. Las plantas también pueden optar por obtener sellos de calidad reconocidos, que simplifican su proceso de certificación y fortalecen su imagen ante clientes y autoridades.

El decreto también contempla sanciones y medidas correctivas en caso de incumplimientos graves. Las autoridades competentes pueden ordenar la suspensión de actividades o la revocación de licencias a aquellas plantas que no cumplan con los requisitos.

En conclusión, el Real Decreto 163/2019 establece un marco técnico y reglamentario integral para garantizar que el hormigón utilizado en la construcción en España cumpla con los estándares de calidad, seguridad y sostenibilidad más exigentes. Su aplicación contribuye significativamente a mejorar la fiabilidad estructural de las edificaciones, proteger a los consumidores y fomentar una industria de la construcción más responsable y comprometida con el medio ambiente.

Os dejo a continuación un mapa mental sobre este Real Decreto.

A continuación os dejo el Real Decreto 163/2019 consolidado.

También tenéis aquí el documento de desarrollo y aplicación de la Instrucción Técnica para la realización del control de producción de los hormigones fabricados en central, aprobada por Real Decreto 163/2019, elaborado por ANEFHOP.

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.