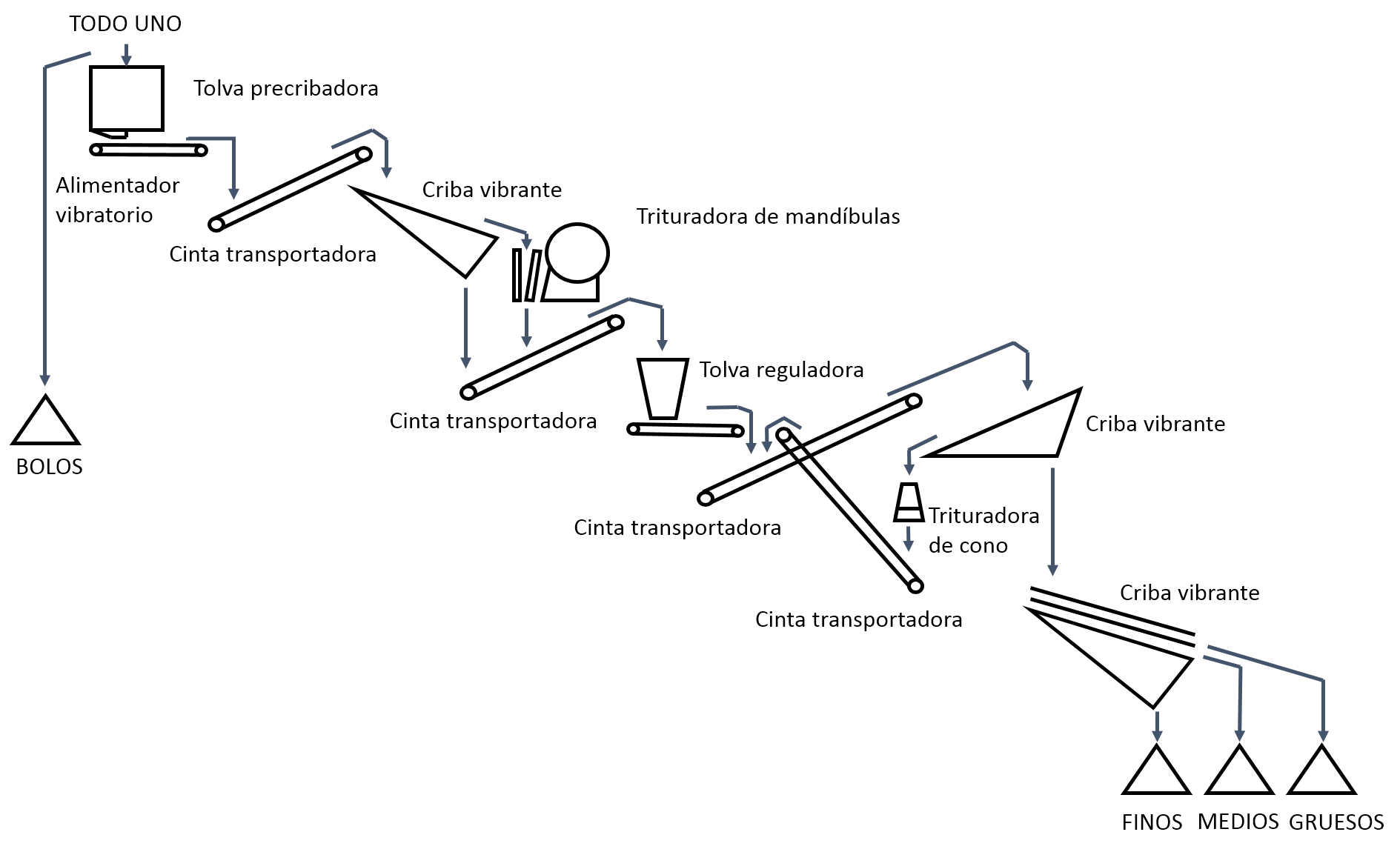

El proceso de molienda es el último paso en la fragmentación del material después de la trituración. Se logra la fragmentación combinando fuerzas de compresión, corte, percusión y abrasión. Se estima que la molienda consume la mitad de la energía utilizada en los molinos.

El tamaño de salida en esta etapa de molienda puede variar entre milímetros y micras. La molienda gruesa produce tamaños de 1 a 2 mm, la molienda media produce tamaños de 200 a 500 micras, la molienda fina produce tamaños de 50 a 100 micras, y la molienda ultrafina produce tamaños de 10 micras.

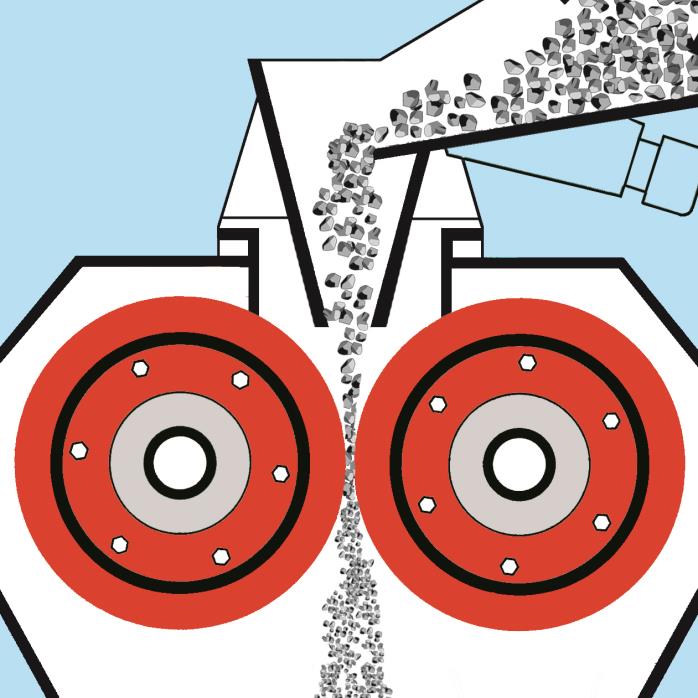

Los molinos de rodamiento de carga, también conocidos simplemente como molinos, realizan este proceso tanto en seco como en húmedo. Estos incluyen cuerpos molturantes como barras, bolas, guijarros de sílex, o incluso fragmentos gruesos del material para ayudar en la fragmentación. Por lo tanto, una primera clasificación de los molinos se puede hacer según el tipo de cuerpos molturantes utilizados:

- Molinos de barras: se emplean para moliendas más gruesas. Las barras se fabrican en acero de alto contenido en carbono y límite elástico.

- Molinos de bolas: se emplean en moliendas finas. Las bolas se fabrican en acero de fundición o acero forjado aleado al Cr-Mo para ser resistentes al desgaste por impacto, o aleado al Ni para ser resistentes a la abrasión. A veces tienen formas cilíndricas o troncocónicas.

- Molinos autógenos o semiautógenos: Los cuerpos de molienda pueden ser el propio mineral (AG) o un porcentaje de mineral y otro de bolas u otro tipo (SAG).

- Molinos de pebbles: se utilizan cuerpos no metálicos; naturales o fabricados. Es el caso de guijarros de silex o porcelana para evitar la contaminación del mineral a causa del desgaste del acero.

La molienda se puede realizar por volcamiento, por agitación o por vibración, tal y como se puede observar en la Figura 2.

La molienda por vía seca no debería tener un contenido de agua superior al 2%, ya que si el nivel de humedad supera un valor del 8 % al 9 %%, la pasta pegajosa resultante impedirá los choques y la abrasión, disminuyendo el rendimiento del proceso. El mejor rendimiento se logra con una humedad baja (1%), que ayuda a la rotura de los granos. La vía seca es necesaria cuando se trata de sustancias que reaccionan con el agua, como el clinker del cemento. Sin embargo, requiere una gran extensión de terreno para incluir un clasificador, transportadores, captadores de polvo, etc. Si la humedad es alta, es necesario efectuar un secado previo. Además, la molienda por vía seca aumenta la temperatura, por lo que no se pueden usar revestimientos de goma.

La molienda por vía húmeda presenta ventajas sobre la molienda en seco, siempre y cuando se cuente con agua y un adecuado tratamiento de esta tras el proceso de molienda. Además, requiere menos energía (1,3 veces menos), ya que el agua reduce la resistencia de los fragmentos. Sin embargo, la molienda por vía húmeda requiere un mayor consumo de revestimientos y cuerpos moledores debido a los ataques químicos por corrosión causados por los minerales con sulfuro (un desgaste hasta 6 – 8 veces superior a la vía seca por la corrosión). La molienda por vía semi-húmeda requiere un contenido de agua en el producto de entre un 2% y un 20%, mientras que la vía húmeda requiere un contenido de agua de entre un 30% y un 300%.

Los molinos pueden operar en forma discontinua o continua. En el modo intermitente, después de cargar material y cerrar el molino para que gire, se abre el molino para separar el material de los cuerpos molturantes. Este enfoque requiere máquinas pequeñas y una gran cantidad de manejo de materiales. Por lo tanto, es más común operar de manera continua, descargando el material y los cuerpos molturantes simultáneamente, deteniendo la operación solo para reabastecer los cuerpos molturantes o para mantenimiento. En la producción de áridos, se trabaja siempre de manera continua.

La molienda en circuito abierto tiene menos control sobre la distribución de tamaños de partículas en el producto, lo que resulta en una distribución más amplia. La velocidad de alimentación debe ser más baja y el tiempo de permanencia de las partículas debe ser más largo para garantizar una molienda adecuada. Esto lleva a un mayor porcentaje de partículas sobremolidas y un mayor consumo de energía (1,5 veces más que en el circuito cerrado).

Por otro lado, la molienda en circuito cerrado es la opción predominante en la industria minera. El producto se clasifica después de ser descargado del molino, lo que resulta en un menor consumo de energía en comparación con el circuito abierto, un mayor control sobre el tamaño máximo del producto y la capacidad de usar tanto la vía seca como la vía húmeda. Los molinos de bolas y los autógenos son los tipos más comúnmente utilizados en el circuito cerrado.

El revestimiento o blindaje del interior del tambor de los molinos se diseña para proteger la carcasa del molino contra la abrasión, la corrosión y el desgaste. Está compuesto de piezas intercambiables y debe ser resistente a impactos y tener la capacidad de minimizar el deslizamiento entre los cuerpos molturantes y el tambor. Los diseños con resaltes o nervios mejoran el movimiento de la carga y se fabrican en acero fundido o laminado por su alta resistencia, pero también pueden ser de cerámica. En el caso de molinos que traten materiales muy duros, es recomendable emplear caucho como revestimiento, siempre que la temperatura no supere los 80 °C y no haya contacto con reactivos de flotación.

Os dejo un vídeo en el que os explico este tema. Espero que os sea de interés.

Referencias:

LÓPEZ JIMENO, C. (ed.) (1998). Manual de áridos. Prospección, explotación y aplicaciones. 3ª edición, E.T.S. de Ingenieros de Minas de Madrid, 607 pp.

LÓPEZ JIMENO, C.; LUACES, C. (eds.) (2020). Manual de Áridos para el Siglo XXI. Asociación Nacional de Empresarios Fabricantes de Áridos— ANEFA, Madrid, 1328 pp.

MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2005). Temas de procedimientos de construcción. Extracción y tratamiento de áridos. Editorial de la Universidad Politécnica de Valencia. Ref. 2005.165. Valencia, 74 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.