Durante el siglo XIX, el crecimiento vertiginoso de las redes ferroviarias en el Reino Unido y Estados Unidos planteó un gran desafío técnico: construir puentes capaces de soportar trenes cada vez más pesados y recorrer distancias más largas.

Los materiales tradicionales, como la madera y la piedra, no podían hacer frente a estas nuevas exigencias. En este contexto, surgió un nuevo material en la historia de la ingeniería: el hierro fundido.

¿Qué es el hierro fundido?

El hierro fundido, también conocido como fundición de hierro o hierro colado, es una aleación de hierro con un alto contenido de carbono (normalmente entre un 2 % y un 4 %), lo que facilita su fundición y moldeado. Se obtenía vertiendo el metal fundido en moldes, lo que permitía fabricar piezas con formas complejas y repetitivas. Su gran resistencia a la compresión lo hacía ideal para soportar cargas pesadas, especialmente en elementos estructurales como arcos y pilares.

Sin embargo, también tenía una limitación importante: era frágil, es decir, podía romperse de forma repentina si se sometía a esfuerzos de tracción o impactos bruscos. Esta característica marcaría el principio y el final de su uso en los puentes ferroviarios, como veremos.

Los primeros puentes de fundición

Los primeros puentes metálicos se fabricaron de fundición y la mayoría tienen estructuras poco claras, heredadas de los puentes de piedra y de madera. La herencia de tipologías anteriores es habitual cuando se comienza con un nuevo material.

El primer puente metálico del mundo se construyó en 1779 en Coalbrookdale (Reino Unido). Se trataba de un arco de fundición de 30,5 m de altura que cruzaba el río Severn. Este puente demostró que era posible utilizar metales con éxito en grandes estructuras. En estos primeros puentes, los arcos se construían con barras unidas por pernos.

Décadas más tarde, en 1839, Estados Unidos siguió este ejemplo con un puente similar de 24,5 m en Brownsville (Pensilvania). Estos arcos de fundición fueron los primeros puentes ferroviarios metálicos y su uso se extendió rápidamente a medida que las locomotoras se volvían más pesadas y las distancias más largas.

Uno de los puentes más antiguos que aún se conserva es el de Merthyr Tydfil (Gales), construido en 1793. Con una longitud de 14 m, fue concebido para una línea industrial de tranvías y constituye el puente ferroviario de hierro colado más antiguo que aún se mantiene en pie.

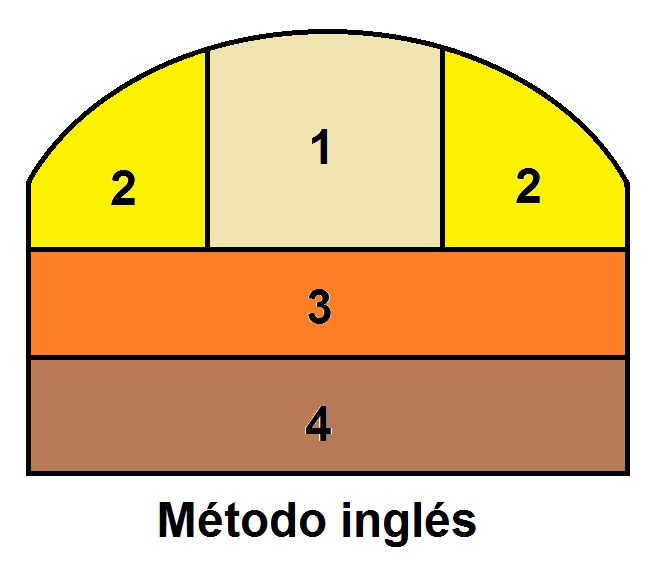

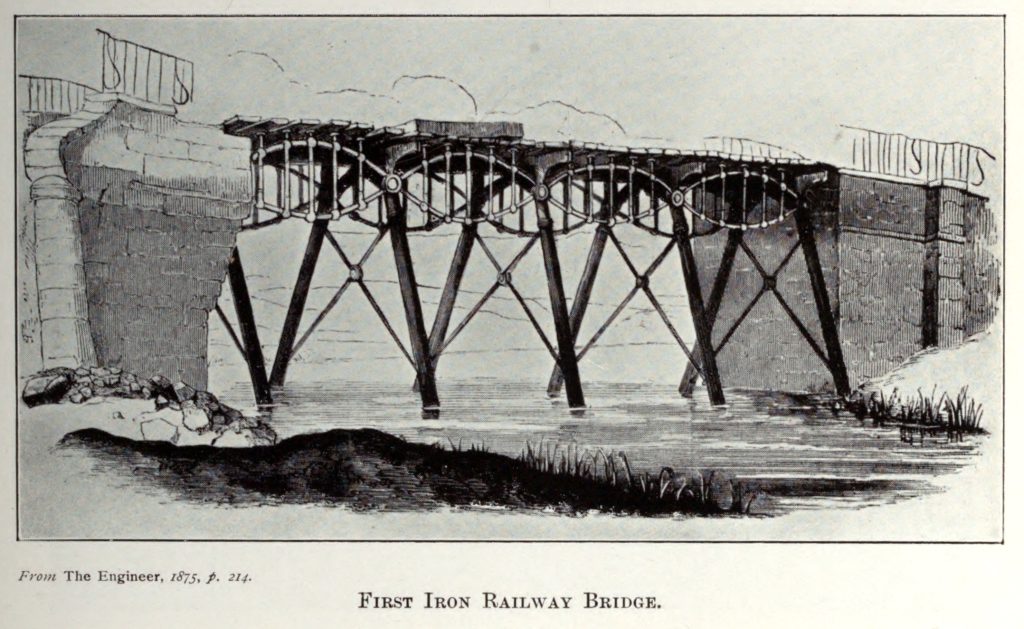

En 1823, George Stephenson —uno de los padres del ferrocarril moderno— construyó el primer puente de hierro fundido para una línea pública: el ferrocarril de Stockton a Darlington. Para ello, se utilizaron tramos de 3,8 m en forma de lentes, apoyados sobre caballetes. Esta solución sentó un precedente para numerosas otras estructuras que facilitarían el cruce de valles anchos o profundos sin pendientes pronunciadas, aspecto fundamental debido a la limitada capacidad de tracción de las primeras locomotoras.

El desarrollo del hierro fundido en la ingeniería ferroviaria

A medida que las exigencias del ferrocarril aumentaban, ingenieros británicos de renombre como Robert Stephenson e Isambard Kingdom Brunel diseñaron puentes de arco de fundición que demostraban una eficacia notable en la compresión. A partir de 1830, se inició la construcción de arcos y vigas de fundición en el Reino Unido. En Estados Unidos, la empresa ferroviaria B&O se dedicó a la fabricación de vigas de fundición en 1846, siendo seguida por otras compañías como Pennsylvania Railroad en 1853 y Boston and Albany Railroad en 1860.

El primer puente ferroviario de Richmond fue construido por el contratista Thomas Brassey y diseñado por los ingenieros civiles Joseph Locke y J. E. Errington en nombre del Ferrocarril de Londres y del Suroeste (L&SWR). El puente ferroviario de Richmond, Windsor y Staines fue inaugurado en 1848. Debido a las preocupaciones sobre el uso de la fundición en su construcción, fue reconstruido durante la década de 1900, siendo el principal cambio la sustitución de elementos de hierro por otros de acero.

Cabe señalar que uno de los hitos más destacados fue el viaducto de Crumlin, en Gales, construido en 1857. Con una estructura mixta y elementos de fundición, permitía atravesar un valle de forma eficiente y fue considerado un logro técnico en su época.

En paralelo, en Estados Unidos se empezó a usar predominantemente cerchas compuestas por madera, hierro fundido y hierro forjado, una aleación de hierro que resulta más dúctil y resistente a la tracción. Un ejemplo notable es la cercha tipo Howe, que integra elementos de compresión en hierro fundido y de tracción en hierro forjado, complementados con piezas de madera.

La fragilidad del hierro fundido y su declive

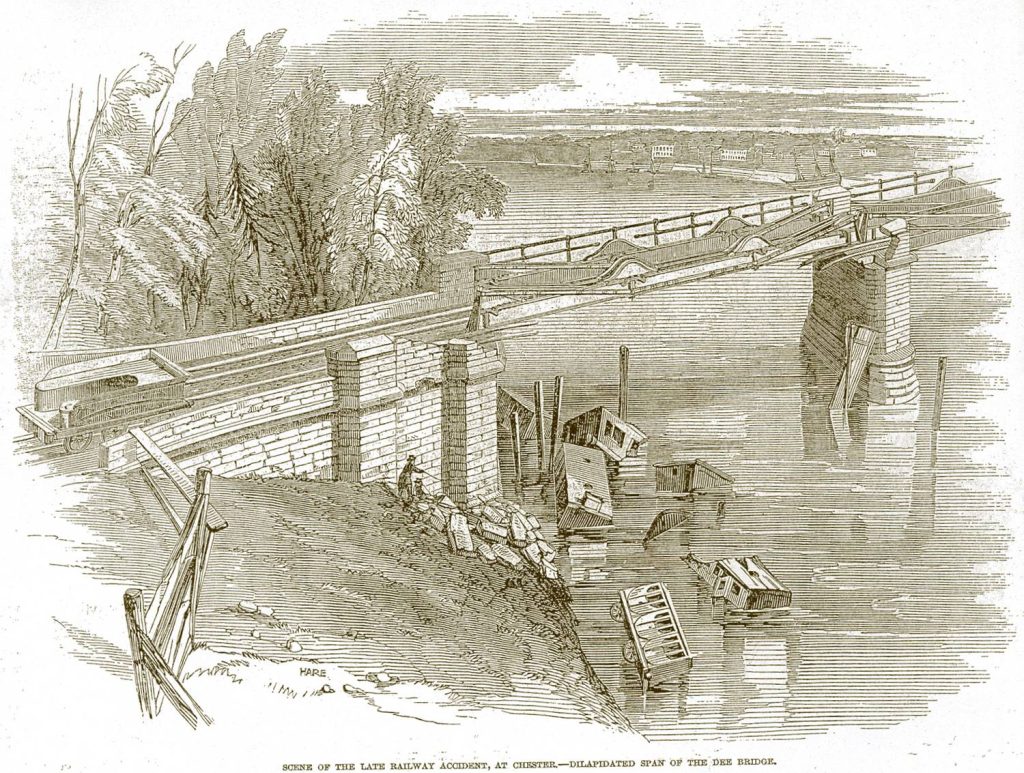

A pesar de sus ventajas, el hierro fundido presentaba una desventaja significativa: su fragilidad ante cargas dinámicas y golpes. En 1847, el colapso del puente ferroviario del Dee, con vigas de fundición en el Reino Unido, generó un extenso debate entre ingenieros británicos (Figura 3). Provocó cinco víctimas mortales y puso de manifiesto la debilidad de los puentes de vigas de fundición de hierro reforzadas con tirantes de hierro forjado. Además, recibió fuertes críticas hacia su diseñador, el ingeniero Robert Stephenson, hijo del también ingeniero George Stephenson. Se llegó a la conclusión de que, a pesar de su resistencia a la compresión, el hierro fundido no demostraba una respuesta óptima ante las fuerzas de tracción ni ante los impactos generados por las locomotoras al atravesar los puentes.

En Estados Unidos, el problema también se hizo evidente. Tras el lamentable incidente del derrumbe de un puente de hierro en la línea Erie Railroad en 1850, algunas compañías se vieron compelidas a sustituir las estructuras de hierro por otras de madera. No obstante, otras, como el ferrocarril B&O, mantuvieron la utilización del hierro fundido, aunque con mayores medidas de precaución y principalmente en elementos que solo operaban bajo compresión.

A partir de la década de 1850, el uso del hierro forjado se fue imponiendo progresivamente por su mayor resistencia a los esfuerzos de tracción. En Europa, la construcción de puentes ferroviarios de hierro colado cesó alrededor de 1867. Un ejemplo notable fue el puente sobre el río Garona en Francia, construido por Gustave Eiffel en 1860, con una longitud de 488 m.

En Estados Unidos, el hierro fundido continuó siendo utilizado durante un período adicional de aproximadamente una década, aunque con una aplicación más restringida a usos altamente específicos.

Conclusión

El hierro fundido supuso un hito revolucionario en la historia de la ingeniería, posibilitando la construcción de los primeros grandes puentes metálicos. Su facilidad de fabricación y resistencia a la compresión lo convirtieron en una solución ideal en los inicios del ferrocarril. No obstante, su vulnerabilidad ante cargas dinámicas motivó a los ingenieros a explorar materiales más robustos, como el hierro forjado y, posteriormente, el acero.

A pesar de sus limitaciones, el legado del hierro fundido perdura en numerosas estructuras que desafían el paso del tiempo, más de dos siglos después. Más allá de su función estructural, los puentes ferroviarios de hierro fundido también son valorados por su importancia estética, con diseños elaborados que embellecen el entorno donde se sitúan.