La dosificación de los áridos es un proceso más complejo que la dosificación del cemento, pues debe considerarse el agua contenida en estos componentes. Esta agua puede estar presente en la superficie de los áridos, entre sus partículas e incluso en su interior, como ocurre con los áridos ligeros. Para lograr dosificaciones precisas, es fundamental mantener un conocimiento constante de las cantidades variables de agua. La dosificación de áridos puede realizarse de manera ponderal o volumétrica.

Dosificación por volumen

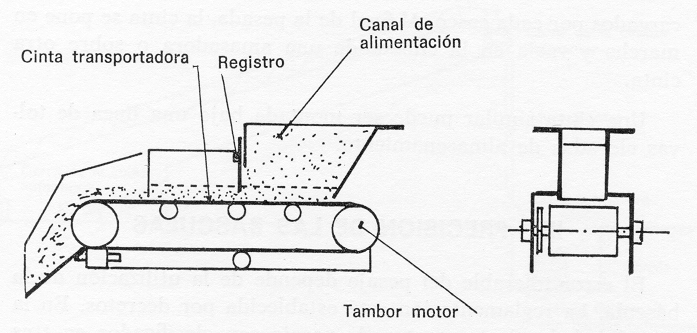

Un dosificador de áridos por volumen consta de una cinta transportadora, ubicada debajo de la tolva de almacenamiento, que se mueve a velocidad constante, y de un registro vertical que regula la altura del material extraído sobre la banda (Figuras 1 y 2). El volumen distribuido es proporcional al tiempo de descarga, el cual se controla mediante temporizadores.

Este procedimiento no se ve afectado por la humedad de los materiales, lo que lo hace especialmente adecuado para áridos ligeros, cuya densidad puede variar significativamente según su contenido de agua. Sin embargo, el peso del material extraído puede verse influido por el grado de compactación del material sobre el dosificador, es decir, por la altura de carga en las tolvas de almacenamiento.

La dosificación en volumen es más complicada que la en peso. En las instalaciones muy pequeñas, donde se realiza la dosificación directamente en el skip o en un dispositivo similar, los áridos deben verterse hasta alcanzar los niveles de referencia preestablecidos. Este procedimiento repetitivo no solo consume mucho tiempo, sino que también aumenta la probabilidad de errores.

Cuando la alimentación se realiza mediante una cinta transportadora, el control de los volúmenes transportados resulta más sencillo. Conociendo el ancho de la cinta, solo es necesario instalar un gálibo sobre ella, que debe operar a una velocidad constante. Conociendo esta velocidad, se puede determinar el tiempo de funcionamiento necesario para alimentar una amasada. Los dosificadores volumétricos se instalan generalmente justo debajo del silo o de la tolva. El material a dosificar se carga directamente en una pequeña cinta llamada extractora.

Este procedimiento presenta varias ventajas, como un bajo coste, una gran simplicidad, un bajo mantenimiento y un reducido espacio de ocupación. Sin embargo, también presenta inconvenientes, como la imprecisión causada por los esponjamientos variables de las arenas, la irregularidad en los caudales sobre la cinta y las posibles inconsistencias en la caída del material a través de las trampillas. Según los fabricantes, los errores de medida entre las cantidades programadas y las obtenidas son inferiores a ±2 %.

Dosificación por peso

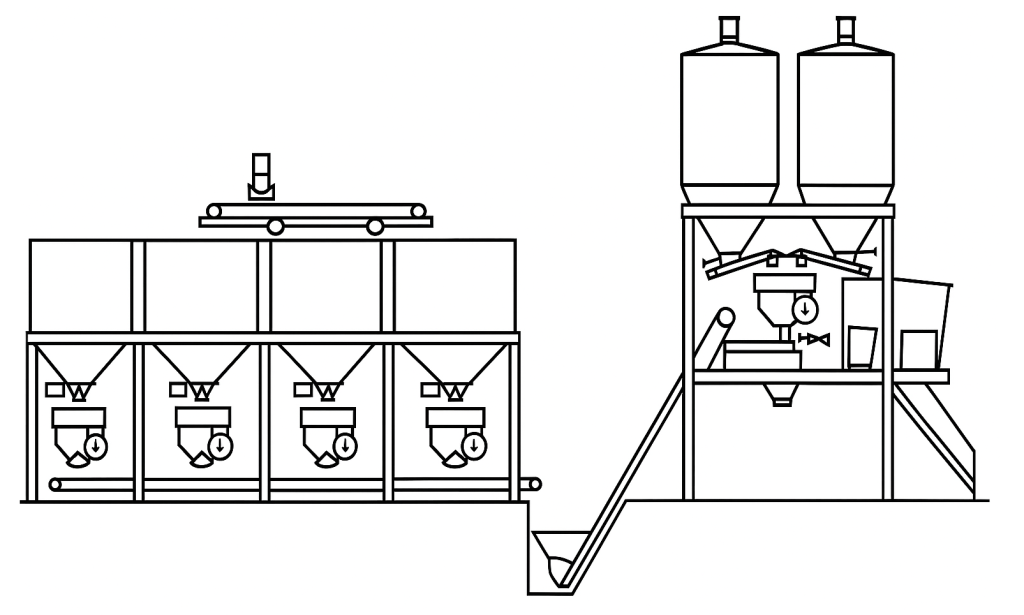

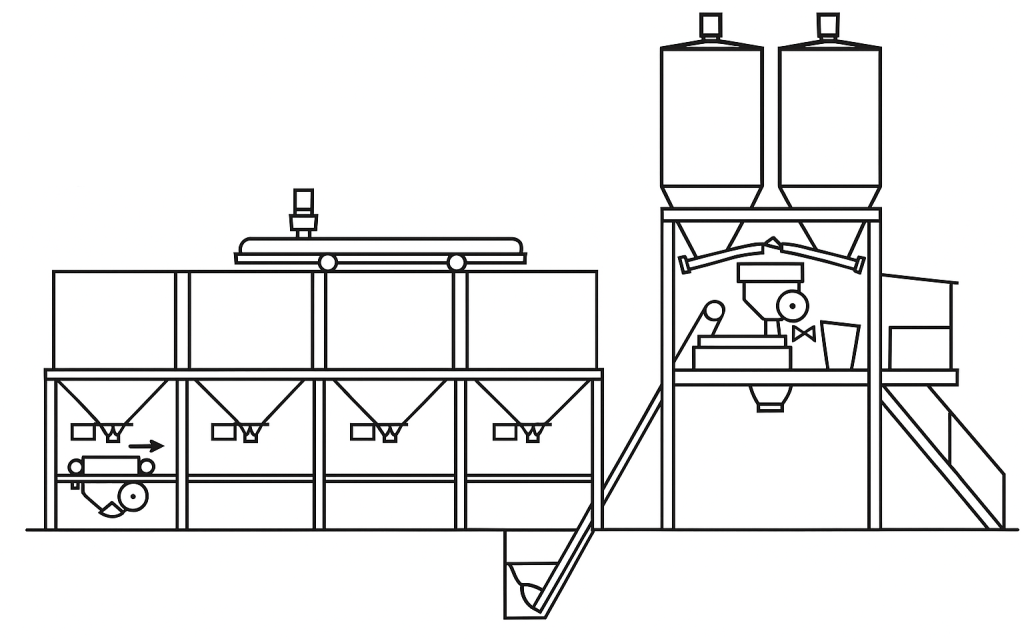

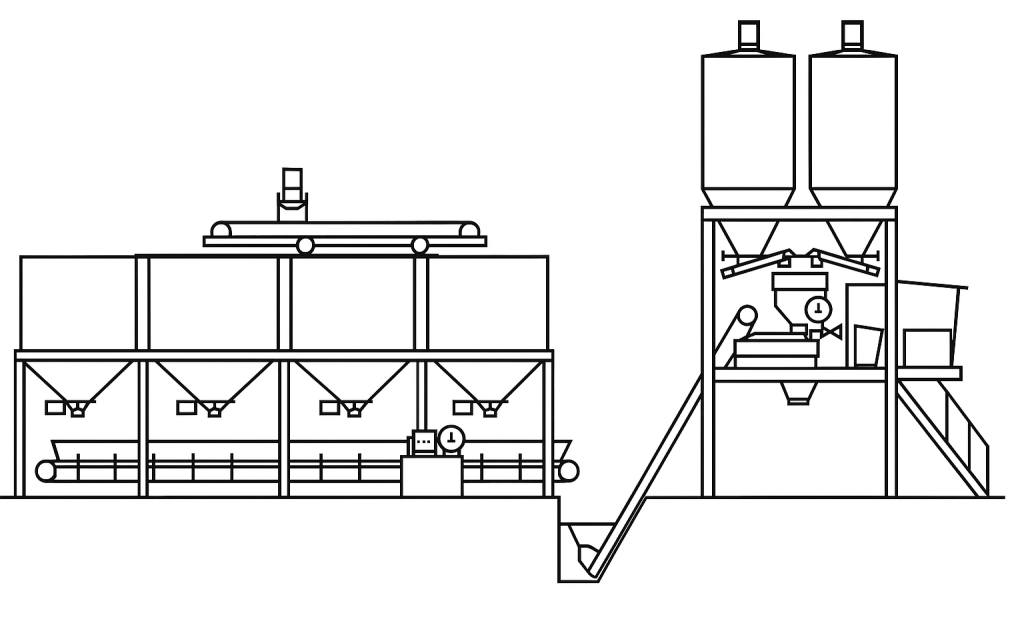

La dosificación ponderal se ha convertido en el método preferido tanto para cementos como para áridos, gracias a su mayor precisión y facilidad de implementación frente a la dosificación volumétrica. Existen varias opciones para realizar este proceso cuando las tolvas están en línea. Se pueden utilizar básculas individuales que alimentan el material mediante una cinta transportadora (Figura 3) o básculas móviles que se trasladan entre diferentes tolvas (Figura 4). Otra alternativa es una báscula con cinta extractora que utiliza una única tolva pesadora, larga y estrecha, que se vacía al activar una cinta transportadora ubicada en el fondo (Figura 5). Para los compartimentos correspondientes, las compuertas de sector son las más comúnmente utilizadas y pueden accionarse de forma manual, eléctrica, neumática o hidráulica. En algunos casos, las compuertas se reemplazan por alimentadores electromagnéticos o de cinta transportadora.

Básculas independientes: Se trata de un pesaje simultáneo, en el que cada componente o árido dispone de su propia báscula y todas ellas descargan el material en una cinta transportadora que lo lleva al skip de la mezcladora. Este método proporciona alta precisión y alta productividad.

Báscula móvil: Se trata de un procedimiento más lento que el de las básculas independientes. La báscula se desplaza de una tolva a la siguiente. Se realiza un pesaje acumulativo o por adición, en el que los componentes se pesan secuencialmente en la misma báscula. Cuando la aguja del dial alcanza la cantidad requerida del primer árido, se cierra su compuerta y se abre la del siguiente, lo que permite ahorrar espacio y reducir los costes de instalación e inversión. Estos sistemas suelen ser menos precisos que las básculas independientes, especialmente cuando se pesa el cemento al final del proceso.

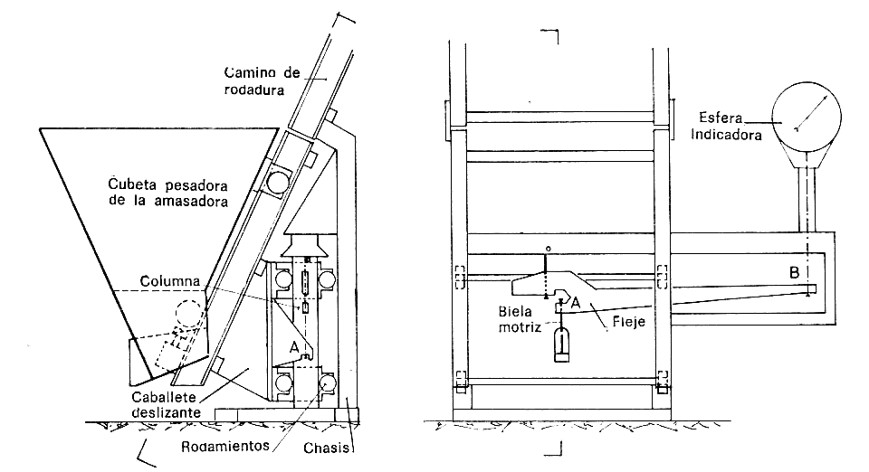

Báscula con cinta pesadora: También existen sistemas de pesaje continuo para áridos, como las cintas pesadoras, que actúan como medidores de caudal. Una cinta pesadora consta de una báscula que mide el peso de un elemento de la cinta (por ejemplo, la reacción de un rodillo), un indicador de esfera y un totalizador, generalmente digital. Este totalizador se acciona mediante un motor cuya tensión de alimentación depende de la velocidad de la cinta y de la carga indicada por el dispositivo de pesaje. Estos sistemas, también conocidos como básculas o rodillos integradores, permiten reducir la altura de las plantas de producción, aunque su precisión varía entre el 0,5 % y el 1 %. Este tipo de báscula permite una dosificación más rápida y es especialmente útil en instalaciones de prefabricados, donde se manejan diversos tipos de áridos, así como en centrales de dosificación para hormigoneras sobre camión.

Cuando las tolvas verticales descargan sobre una misma báscula, puede haber un sistema de pesaje aditivo, tal como se ha descrito con la báscula móvil y con sistemas de pesaje sustractivo. En este último caso, se llena la báscula y se determina el peso total; luego, se abre y se cierra la compuerta hasta que la aguja marque la diferencia deseada. Este método simplifica la instalación, ya que no requiere una tolva superior ni la dosificación mediante compuertas.

La báscula más aceptada es la de suspensión en cuatro puntos, que evita errores de peso causados por el desequilibrio de la carga en el recipiente. Aunque la báscula romana de cursor es económica y precisa, la balanza de resorte con índice se ha vuelto más común para áridos y cemento, ya que permite realizar múltiples pesadas aditivas y llevar a cabo un control adecuado en vacío, lo cual es especialmente importante en el caso del cemento. Además, algunos fabricantes utilizan básculas medidoras de presión, que miden el peso eléctricamente en lugar de recurrir a básculas mecánicas.

En las instalaciones con skip pesador, los áridos no se descargan en una tolva pesadora fija, sino que se descargan directamente en la cubeta del skip de la mezcladora. Este sistema se emplea principalmente para reducir la altura del equipo de pesaje y eliminar o minimizar la necesidad de una fosa en el muro de almacenamiento. El principal inconveniente es que no se puede comenzar a dosificar los áridos hasta que el skip esté apoyado en la báscula, lo que generalmente afecta al ciclo de la hormigonera y reduce el número de amasadas por hora, disminuyendo así la producción.

Os dejo un vídeo ilustrativo sobre este tema.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J.et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

CORMON, P. (1979). Fabricación del hormigón. Editores Técnicos Asociados, Barcelona, 232 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València.

MONTERO, E. (2006). Puesta en obra del hormigón. Exigencias básicas. Consejo General de la Arquitectura Técnica de España, Madrid, 750 pp.

MORILLA, I. (1992). Plantas de fabricación de hormigón y grava-cemento. Monografías de maquinaria. Asociación Española de la Carretera, Madrid.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

Curso:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.