En un artículo anterior explicamos los fundamentos de la perforación por extracción de material. De entre los procedimientos existentes, la perforación mecánica por rotación constituye uno de los procedimientos más habituales. Aquí vamos a explicar los principios básicos en los que se basa.

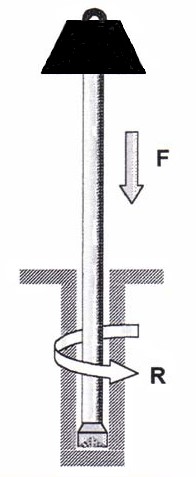

El principio utilizado por las perforadoras rotativas consiste en aplicar energía al terreno haciendo rotar un útil de corte o destroza conjuntamente con la acción de una fuerza de empuje. Este tipo de perforación se empezó a emplear en minería sobre rocas blandas; sin embargo, la rapidez de desplazamiento y montaje de estos equipos, la variedad de útiles de corte han favorecido su uso en otros campos.

El giro del útil lo realiza el motor de la perforadora en superficie, que acciona una mesa o cabeza de rotación que, a su vez, mueve el tren de varillaje y este finalmente transmite el giro al útil. Los útiles de corte que se emplean en rotación son las barrenas helicoidales, las coronas circulares y las cabezas tricono, según el tipo de terreno, del diámetro del talador y de la finalidad de la perforación (extracción de testigos o avance a destroza).

La perforación a rotación presenta características diferentes si se efectúa en roca o en suelos. En roca el avance se produce por corte y compresión: el giro se ejecuta mediante sonda o rotor y la presión por barra de carga, varillaje y empuje hidráulico. En el caso de los suelos, si estos son granulares no demasiado cohesivos, la perforación se realiza con una barrena helicoidal; en el caso de granulares muy sueltos es necesario el uso de cucharas.

En otros artículos anteriores ya hablamos de la perforación rotativa de rocas, de la perforación rotativa con triconos, de la perforación rotativa con cazo, del sondeo a rotación con barrena helicoidal, entre otros. También podéis leer algunas entradas que escribimos en su momento sobre técnicas de reconocimiento en el estudio geotécnico, la ejecución de pilotes o de procedimientos de perforación horizontal dirigida con sistemas de perforación a rotación.

Sistemas de avance

El avance de la perforación rotativa en rocas se produce por la influencia simultánea de la presión que el útil de corte ejerce sobre el terreno y el efecto producido por el giro de dicho útil sobre la roca. Estas dos acciones se pueden provocar con diversos medios y potencia según las fuentes de energía y los sistemas de empuje y rotación empleados.

Las formas de energía motriz de uso más frecuente son la térmica y la eléctrica. La primera se suele utilizar en perforadoras pequeñas y medianas, generalmente montadas sobre camión en equipos accionados por el propio motor del camión o más frecuentemente por dos motores, el del camión más otro independiente. Para perforadoras montadas en equipos de mayor tamaño (diámetros de perforación superior a 250 mm, lo más normal es usar energía eléctrica a media tensión, alimentando la perforadora con corriente alterna. En algunas instalaciones mineras también se emplean equipos diésel-eléctricos cuyo coste de mantenimiento es aproximadamente un 15 % inferior al de los equipos diésel.

La aplicación de la potencia se realiza mediante mecanismos de transmisión mecánicos e hidráulicos. La energía se transmite a través de las barras de perforación, que giran al mismo tiempo que penetra la boca, debido a la intensidad de la fuerza de avance. Prácticamente, casi sin excepciones, esta fuerza de empuje se obtiene a partir de un motor hidráulico. En este tipo de perforación, las pérdidas de energía en las barras y la boca son despreciables, por este motivo, la velocidad de penetración no varía apenas con la longitud del barreno. Para girar las barras y conseguir el par necesario, estas máquinas tienen un sistema de rotación montado habitualmente sobre un bastidor que se desliza a lo largo del mástil de la perforadora. El barrido del detritus de la perforación se efectúa con aire comprimido, para lo cual el equipo está dotado de uno o dos compresores ubicados en la sala de máquinas.

Empuje y elevación

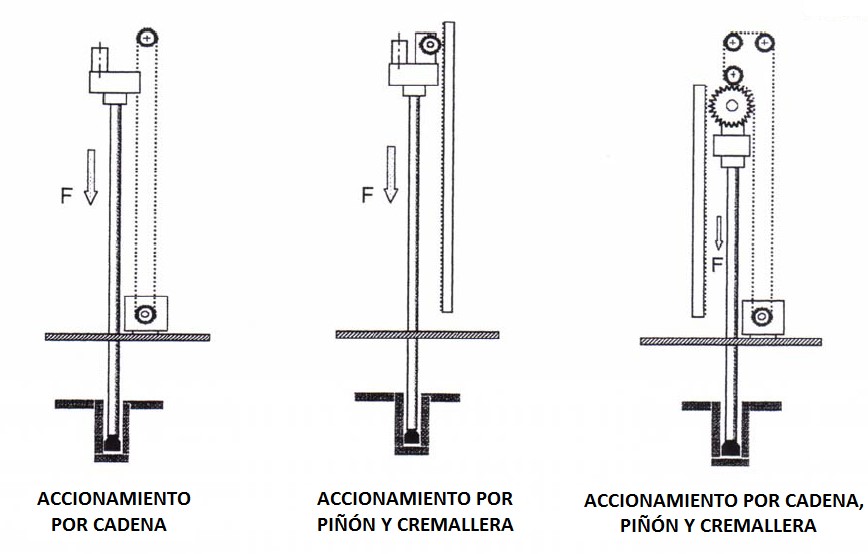

El empuje a aplicar dependerá de la resistencia del terreno y del diámetro de la perforación (Figura 3). El mecanismo de empuje está diseñado para aplicar una fuerza del orden del 50% del peso de la máquina, alcanzando los equipos de mayor tamaño un peso de unas 120 t. Los sistemas de empuje, además de proporcionar la presión suficiente sobre el fondo de la perforación, sirven para elevar y manipular el conjunto de varillas o barras que hay que añadir o quitar durante la ejecución de la perforación. Se pueden emplear sistemas mecánicos (por cadena o cremallera) o hidráulicos. Los sistemas hidráulicos están formados por dos cilindros combinados, son más potentes y fácilmente controlables.

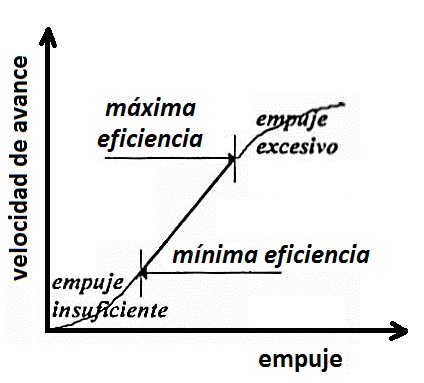

El empuje transmitido al fondo del taladro debe ser suficiente para que el efecto conjunto sobre la roca genere una tensión superior a su resistencia a compresión. Pero tampoco conviene un empuje excesivo que aumente el desgaste del equipo. La velocidad de penetración aumenta proporcionalmente al empuje hasta un límite a partir del cual el útil se agarrota y los insertos se incrustan en la roca. En estas condiciones, el desgaste aumenta considerablemente junto con un mayor consumo de energía y, si la roca es dura, puede producirse la rotura de los dientes del útil (Figura 4).

Como suele ser habitual, os dejo unos vídeos al respecto.

Referencias:

- DIRECCIÓN GENERAL DE CARRETERAS (1998). Manual para el control y diseño de voladuras en obras de carreteras. Ministerio de Fomento, Madrid, 390 pp.

- INSTITUTO TECNOLÓGICO GEOMINERO DE ESPAÑA (1994). Manual de perforación y voladura de rocas. Serie Tecnológica y Seguridad Minera, 2ª Edición, Madrid, 541 pp.

- MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Editorial de la Universitat Politècnica de València. Ref. 530, 165 pp.

- UNIÓN ESPAÑOLA DE EXPLOSIVOS (1990). Manual de perforación. Rio Blast, S.A., Madrid, 206 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.