Las altas temperaturas del hormigón y del ambiente, la exposición solar, el viento fuerte y la baja humedad del aire son factores que, individualmente o combinados, provocan una rápida evaporación. Este fenómeno aumenta considerablemente la probabilidad de que la superficie del hormigón se agriete por retracción plástica. En climas más húmedos, este riesgo se reduce y la alta temperatura del hormigón deja de ser un factor tan determinante para la formación de este tipo de fisuras.

El éxito del hormigonado en climas cálidos depende de una planificación minuciosa tanto de los procesos internos de la planta como de los procedimientos externos en el lugar de trabajo. Con suficiente antelación, se deben planificar todas las operaciones para mitigar los efectos adversos del calor y evitar la improvisación. Es crucial que el personal de obra sea consciente de los daños que el calor puede causar al hormigón. Se recomienda contar con datos climáticos registrados, como temperaturas, insolación, vientos y evaporación, para estimar las condiciones a las que estará expuesto el hormigón y adoptar las medidas oportunas, tanto para el hormigón fresco como para el sistema de colocación en obra. Dado que el hormigón se endurece más rápidamente en condiciones calurosas, las operaciones que deben realizarse con el hormigón aún fresco o poco endurecido, como el corte y preparación de juntas o la aplicación de retardadores superficiales, son más críticas. Por lo tanto, estas operaciones deben estar cuidadosamente previstas y planificadas.

En condiciones de calor, es fundamental asegurarse de que el hormigón no se coloque en los encofrados a un ritmo superior al que permite su correcta compactación y acabado final. Durante el vertido en forjados y elementos superficiales, es necesario trabajar en frentes reducidos. Los encofrados metálicos y las armaduras expuestas a la radiación solar pueden alcanzar temperaturas elevadas, lo que provoca un rápido endurecimiento del hormigón antes de su correcta compactación. Por esta razón, antes del vertido, se deben humedecer los encofrados sin permitir que el agua se condense sobre las armaduras o que se forme un charco en la parte inferior. En caso de hormigonar directamente sobre el terreno, es crucial que la explanación esté húmeda, pero sin formar láminas de agua o charcos. Se recomienda utilizar pulverizadores que generen una fina nube de agua para enfriar el aire circundante, los encofrados y las armaduras, y así evitar la rápida evaporación en la superficie del hormigón. Sin embargo, debe evitarse una pulverización excesiva que pueda lavar la superficie del hormigón fresco.

Sin la pulverización adecuada antes y después de las operaciones de acabado, especialmente cuando la humedad es baja, el agua de la superficie puede evaporarse más rápido que la difusión del agua desde el interior del hormigón hacia la superficie que se está secando. Esto genera tensiones crecientes en la superficie que frecuentemente resultan en fisuras por retracción plástica. Cuando estas fisuras aparecen antes de que el fraguado esté completo, pueden cerrarse mediante el uso de una llana para alisar la superficie a ambos lados de la fisura.

Para evitar que el hormigón eleve su temperatura antes de colocarlo en el encofrado, es fundamental protegerlo del sol. Las unidades de transporte, como cintas, bombas y tuberías de bombeo, deben mantenerse a la sombra y pintadas de blanco. Las tuberías pueden enfriarse cubriéndolas con arpilleras húmedas y regándolas con mangueras u otros medios auxiliares.

Como medidas adicionales, se puede utilizar agua fría e incluso hielo picado en el amasado del hormigón. El uso de agua fría es muy eficaz, ya que su calor específico es cinco veces mayor que el del cemento y los áridos, y su temperatura es más fácil de controlar. Sin embargo, debido a su baja proporción en la masa del hormigón, su influencia no es muy significativa. Por otro lado, el uso de hielo picado es mucho más ventajoso, ya que aprovecha el calor latente de fusión del hielo (334 kJ/kg). El hielo se utiliza para sustituir parte del agua en el amasado.

Para garantizar una colocación rápida del hormigón, es importante contar con equipos de gran capacidad y en perfecto estado. Si se utiliza una grúa con cubas, estas deben tener una boca ancha y paredes muy inclinadas para facilitar una descarga rápida y completa del contenido. Es crucial establecer una comunicación efectiva entre el personal que carga las cubas y el que coloca el hormigón, para evitar que este permanezca en las cubas sin colocarse. En caso de utilizar bombas, estas deben estar adecuadamente dimensionadas para bombear el hormigón de la clase especificada a lo largo de toda la línea con la velocidad requerida.

La compactación del hormigón también debe realizarse lo más rápidamente posible. Para lograrlo, es necesario contar con un número adecuado de equipos de compactación y suficiente personal. Además, se deben tener agujas vibradoras de reserva y generadores de emergencia para prevenir problemas por cortes eléctricos. Puede ser conveniente colocar el hormigón en capas más delgadas, de manera que la capa inferior todavía responda a la vibración cuando se coloque la siguiente capa.

Las operaciones de acabado deben comenzar tan pronto como el hormigón esté listo, sin ningún retraso. Las fisuras producidas por la retracción plástica son difíciles de reparar, ya que extender pasta sobre ellas no funciona bien y tienden a reaparecer. Una posible solución es revibrar el hormigón antes de que alcance su fraguado final, aunque esta técnica no es recomendable en condiciones de calor porque puede dañar el hormigón si ya ha comenzado a endurecer. Otra opción es golpear la superficie con una llana a ambos lados de la fisura. Después, se debe volver a fratasar el área afectada para nivelar el acabado y protegerla de inmediato para evitar la evaporación.

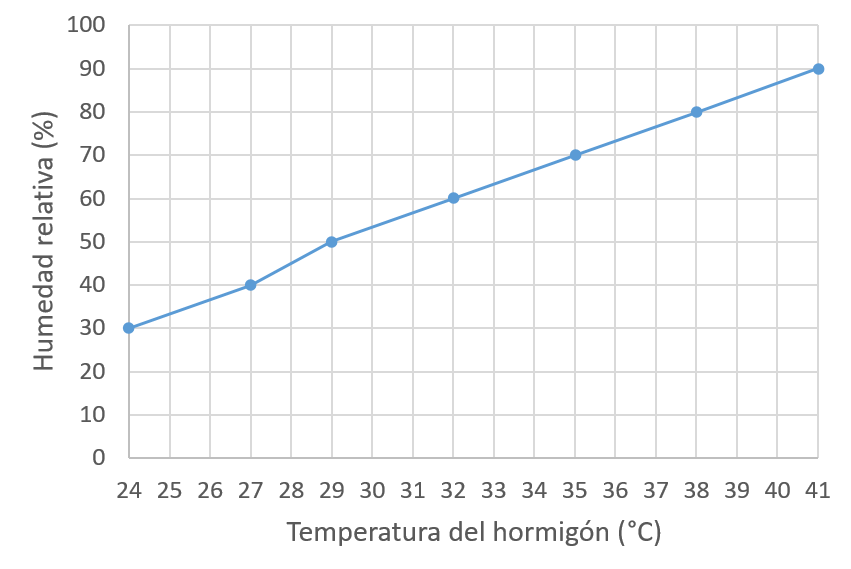

En la Figura 2, cuyos datos han sido tomados de la norma ACI 305, se muestran las temperaturas del hormigón que pueden ser críticas para la fisuración plástica en función de diferentes niveles de humedad relativa del aire ambiente. No obstante, se remite al lector al nomograma de Menzel para una mejor aproximación a este efecto.

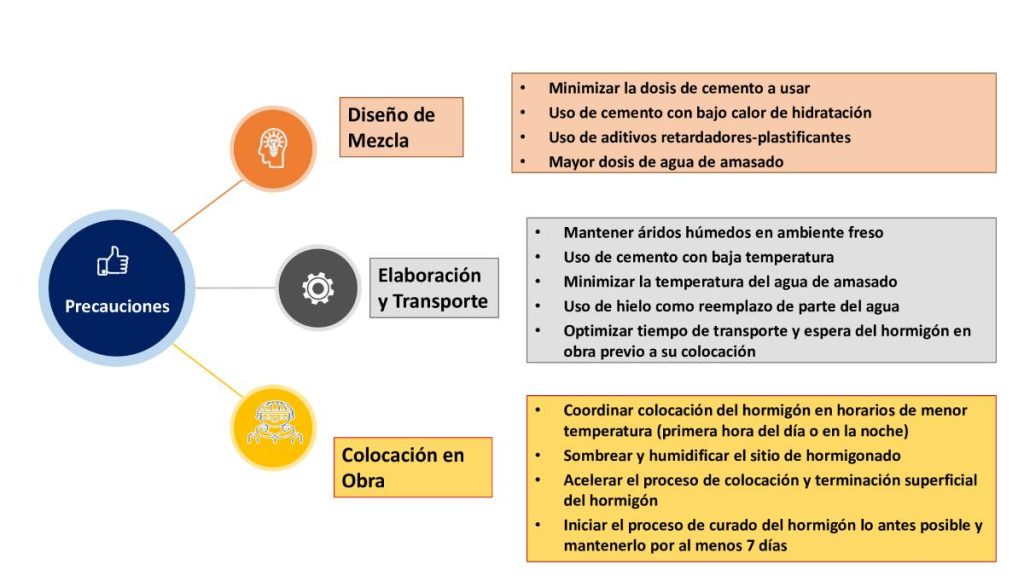

En la Figura 3 se resumen las precauciones que deberían adoptarse cuando se hormigona en tiempo caluroso.

El Código Estructural, en su artículo 52.3.2, establece las condiciones de hormigonado en tiempo caluroso.

“Cuando el hormigonado se efectúe en tiempo caluroso, se adoptarán las medidas oportunas para evitar la evaporación del agua de amasado, en particular durante el transporte del hormigón y para reducir la temperatura de la masa. Estas medidas deberán acentuarse para hormigones de resistencias altas.

Para ello, los materiales constituyentes del hormigón y los encofrados o moldes destinados a recibirlo deberán estar protegidos del soleamiento.

Una vez efectuada la colocación del hormigón se protegerá este del sol y especialmente del viento, para evitar que se deseque.

Si la temperatura ambiente es superior a 40 °C o hay un viento excesivo, se suspenderá el hormigonado, salvo que, previa autorización expresa de la dirección facultativa, se adopten medidas especiales”.

Los comentarios a este artículo dicen lo siguiente:

«Del contenido de este artículo se desprende que debe entenderse por tiempo caluroso, aquel en que se produzca cualquier combinación de altas temperaturas, baja humedad relativa y alta velocidad del viento, que tiendan a empeorar la calidad del hormigón o que puedan conferir propiedades no deseadas.

Las propiedades del hormigón pueden verse influidas de manera desfavorable en tiempo caluroso. Las temperaturas elevadas del hormigón fresco aceleran el fraguado, aumentan la velocidad de hidratación y la exigencia de agua, y conducen a una resistencia final más baja. Además, se dificultan las condiciones de puesta en obra y aumenta la aparición de fisuras de retracción plástica.

En consecuencia, debe tratarse de asegurar que la temperatura del hormigón en el momento del vertido sea inferior a 35ºC en el caso de estructuras normales, y menor que 15ºC en el caso de grandes masas de hormigón.

Se recomienda tomar medidas especiales para evitar retracciones plásticas cuando exista peligro de evaporaciones superficiales superiores a 1 kg/m2/h, lo que puede producirse cuando concurren circunstancias meteorológicas indicadas en la tabla 52.3.2.»

Tabla 52.3.2 Condiciones atmosféricas para riesgo de retracción plástica

|

Temperatura atmosférica (ºC) |

Velocidad del viento (km/h) |

Humedad relativa |

|

40 ºC |

10 |

≤ 35 % |

|

25 |

≤ 45 % |

|

| 40 |

≤ 55 % |

|

|

35 ºC |

25 |

≤ 25 % |

|

40 |

≤ 35 % |

Os dejo algunos vídeos al respecto:

Referencias:

AA. VV. (2002). Hormigones de ejecución especial (seis tipos). Colegio de Ingenieros de Caminos, Madrid, 114 pp.

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.