A pesar del avance tecnológico, la técnica de perforación y voladura sigue siendo popular en la excavación de túneles debido a sus ventajas. A diferencia de la excavación mecánica, la técnica de explosivos es versátil, trabajando con varios tipos de roca y secciones de obra. Además, se adapta a otros trabajos, es fácilmente transportable y la inversión inicial es reducida. Se trata de un método de frente abierto, que consiste básicamente en la realización de unos taladros que posteriormente se cargan con explosivos y se detonan. Los gases de la explosión penetran en las fracturas y desmenuzan la roca.

La técnica de arranque con explosivos se utiliza en rocas de alta resistencia con una velocidad sísmica del orden de 2000 a 2500 m/s, dependiendo de las condiciones del terreno o de la abrasividad de las rocas. Es aplicable a rocas con una resistencia a la compresión de 80 MPa o superior, incluso las más duras, lo que la hace más eficiente que la excavación mecánica. En estos casos, la excavación mecánica puede resultar antieconómica debido a la pérdida de rendimiento y el consumo de elementos de desgaste. Además, la técnica de perforación y voladura es más flexible y puede adaptarse a cambios litológicos o trastornos tectónicos en el terreno.

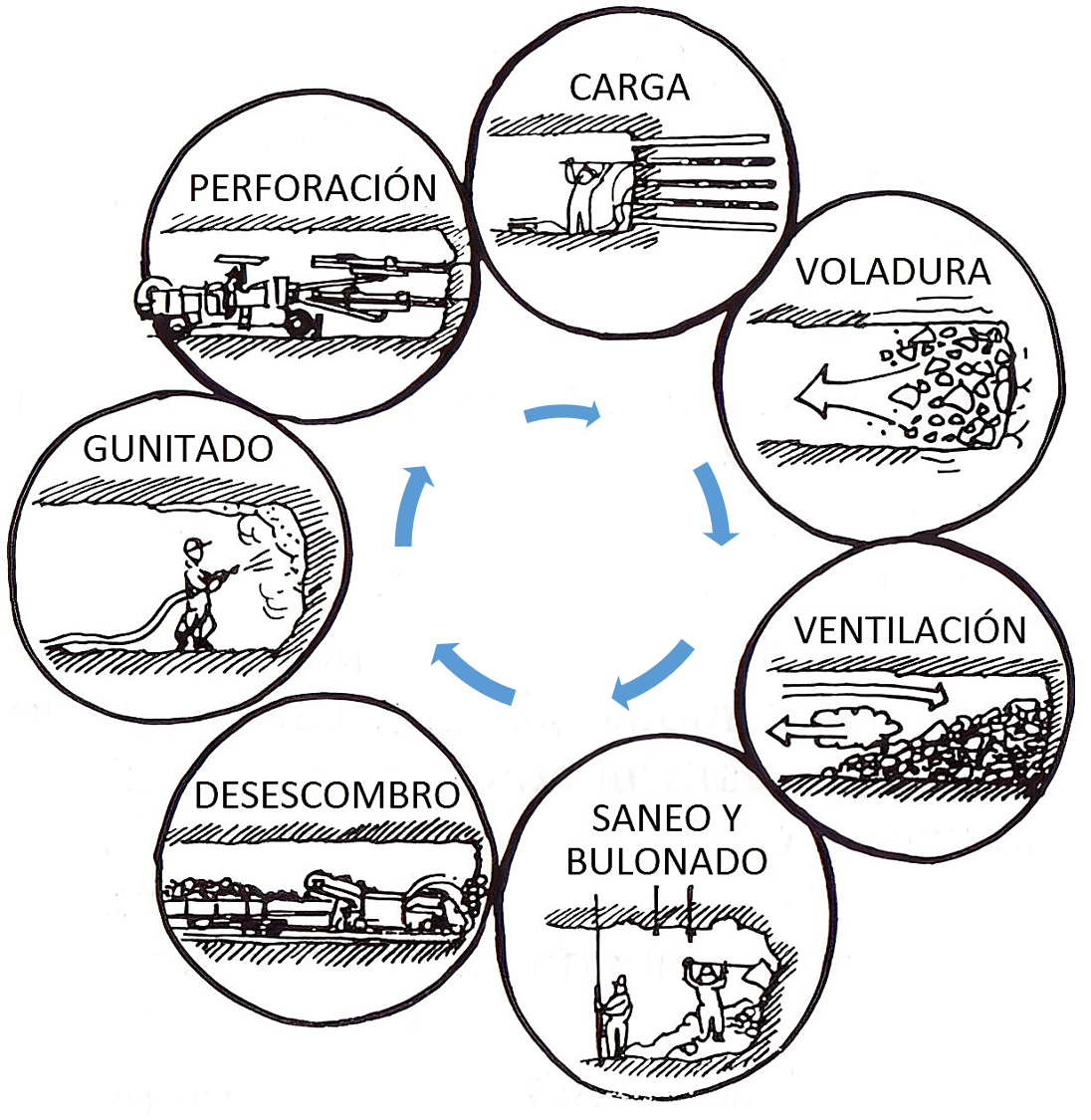

La técnica de excavación con explosivos consiste en realizar taladros en el frente de excavación, cargarlos con explosivos y detonarlos. Para perforar se emplean equipos como “jumbos” o carros perforadores. Uno de los principales objetivos de una buena voladura es evitar el deterioro excesivo de la roca circundante a la excavación, ya que una voladura inadecuada puede provocar sobreexcavaciones y caídas de bloques que generan problemas de estabilidad adicionales. Por lo tanto, es necesario efectuar voladuras controladas y técnicas como el precorte o las voladuras suaves para minimizar el daño estructural al terreno. En la Figura 1 se muestran las operaciones básicas que componen el ciclo de excavación de túneles con explosivos.

Los taladros se ajustan a una longitud de avance de entre 1 y 4 metros, según la resistencia de la roca. Aunque hay diferentes disposiciones de taladros, todas ellas deben atenuar el confinamiento generado por la onda expansiva, ya que solo hay una cara de salida disponible.

La técnica de voladura en el frente de ataque consiste en una explosión controlada que se lleva a cabo mediante una secuencia. Se utilizan detonadores de retardo de milisegundos para activar las diferentes áreas de la carga en momentos distintos. Es necesario que en un principio se cree un hueco libre con los barrenos de cuele y contra-cuele, hacia el cual romperán las cargas restantes de la sección. Luego, se vuela la destroza y se da forma a la sección del túnel con los barrenos del piso (zapateras) y los barrenos de recorte o contorno.

La excavación de túneles puede llevarse a cabo en secciones completas o, si son demasiado grandes, por fases, empleando galerías de avance, destrozas laterales y/o banqueo del suelo. Los jumbos modernos presentan una ventaja significativa en comparación con los topos y minadores. A diferencia de los topos que solo pueden excavar secciones circulares y de los minadores que tienen una capacidad de cobertura limitada, los jumbos actuales pueden utilizarse para trabajos de perforación para el sostenimiento y tienen una gran movilidad que les permite desplazarse fácilmente de un frente a otro.

En términos de inversión, los equipos de perforación tienen un costo inferior en comparación con los minadores o topos para una misma sección de excavación. Por lo tanto, en obras lineales de reducida longitud, es el sistema más recomendable para su amortización e incluso se puede destinar a la ejecución de otras obras distintas.

Sin embargo, el arranque con explosivos presenta algunos inconvenientes en comparación con la excavación mecánica. Por ejemplo, los perfiles de excavación pueden ser más irregulares y la alteración del macizo rocoso remanente puede ser intensa si las voladuras no se disparan empleando técnicas de contorno en el perímetro. Ambos aspectos pueden aumentar los costos del sostenimiento y, sobre todo, del revestimiento mediante hormigonado.

Además, si se realizan perforaciones con explosivos en zonas urbanas, las vibraciones generadas por las voladuras pueden ser un factor limitante. Es necesario proteger la integridad de las edificaciones y otras estructuras subterráneas y evitar las molestias a las personas.

Ciclo básico de perforación y voladura

En primer lugar, es importante tener en cuenta que la excavación de túneles en roca usando la perforación y los explosivos es una operación cíclica y no continua.

El ciclo básico de excavación mediante perforación y voladura consta de las siguientes operaciones. Si solo se excava la parte superior y un banco en lugar de todo el frente, se tendrá un ciclo doble más complejo:

- Perforación de barrenos en el frente a un patrón y profundidad adecuados.

- Retirar el equipo perforador.

- Carga del explosivo y retirada del personal.

- Detonado de las cargas.

- Evacuación de humos y ventilación.

- Saneo de los hastiales y bóveda y bulonado.

- Carga y transporte del escombro.

- Labores de sostenimiento y gunitado.

- Replanteo de la nueva voladura.

El tiempo que se tarda en completar un ciclo de excavación para un túnel con sección completa o de calota, en caso de que el avance se realice en varias fases, suele ser de uno a dos turnos, según la sección y el tipo de sostenimiento requerido. La distribución de tiempos suele seguir la tabla que se presenta a continuación:

| Perforación de barrenos | 10 – 30% |

| Carga del explosivo | 5 – 15% |

| Voladura y ventilación | 5 – 10% |

| Saneo y desescombro | 15 – 35% |

| Sostenimiento | 65 – 10% |

En la tabla se puede observar que el tiempo destinado al sostenimiento en la sección de avance puede llegar a superar el 50% de la duración total del ciclo en los casos más desfavorables. Por otro lado, en la sección de destroza, estos tiempos suelen ser generalmente del orden de la mitad e incluso inferiores.

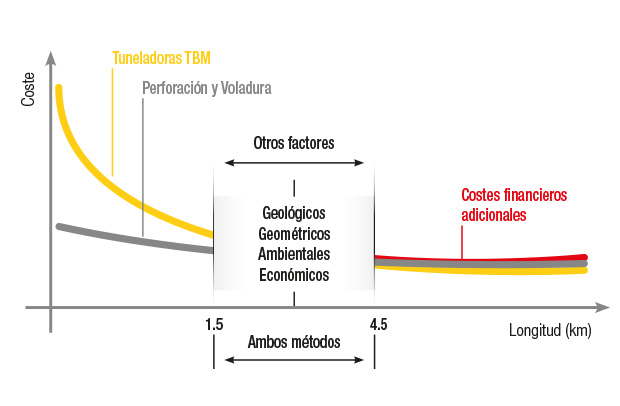

En general, se recomienda utilizar una tuneladora (TBM) para excavar túneles de más de 4,5 km de longitud y la técnica de perforación y voladura para túneles de menos de 1,5 km (ver Figura 3). Sin embargo, es importante tener en cuenta que esta es una guía general y que cada proyecto debe ser evaluado en función de factores específicos que puedan influir en la elección del método de excavación. Por ejemplo, puede haber casos en los que un túnel de 5 km se excave mediante la técnica de perforación y voladura en lugar de un TBM, o viceversa, en función de factores como la geología, la geometría, el impacto ambiental y los plazos de ejecución. Para los túneles cuya longitud está comprendida entre los 1,5 km y los 4,5 km, los costos de ejecución pueden ser similares, pero se deben tener en cuenta otros factores para tomar una decisión informada sobre el método de excavación más adecuado.

Referencias:

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Apuntes de la Universitat Politècnica de València. Ref. 530, 165 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.