El hormigón al vacío (vacuum concrete, en inglés) es una técnica ideada por Billner en Estados Unidos en 1935, aunque no se empezó a utilizar en Europa hasta los años cincuenta del siglo pasado. Esta técnica busca mejorar la resistencia y durabilidad del material, y consiste en eliminar el exceso de agua de hidratación del cemento mediante presión de vacío antes de que comience el fraguado del hormigón. Esta acción conlleva una notable disminución en la relación agua/cemento (a/c) efectiva, lo que supone una mejora significativa en el rendimiento del hormigón. Aunque la reacción química entre el cemento y el agua requiere una relación a/c inferior a 0,38 para lograr una resistencia óptima, la relación empleada suele ser mayor para mejorar su manejabilidad, y esa agua adicional sirve para lubricar los componentes del hormigón fresco. Este exceso de agua crea poros capilares en el hormigón que aumentan su permeabilidad y reducen su resistencia.

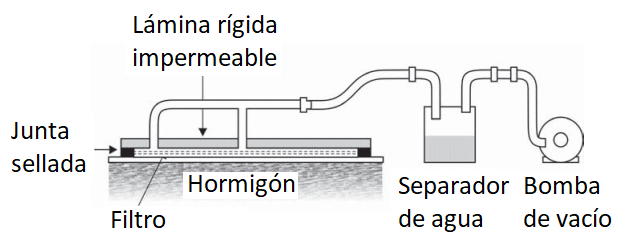

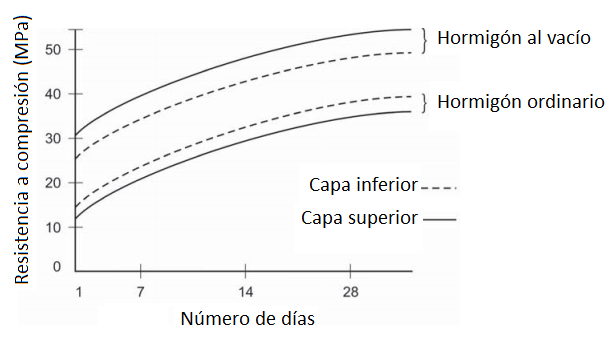

La tecnología del hormigón al vacío resuelve este dilema, ya que permite mantener la trabajabilidad y conseguir una alta resistencia. Utiliza una bomba de vacío para aspirar el exceso de agua después de colocar y compactar el hormigón, lo cual puede suponer extraer entre el 10 % y el 25 % del agua y aumentar la resistencia a compresión entre un 20 % y un 40 %. Las resistencias a los 7 días con vacío son aproximadamente las mismas que las obtenidas a los 21 días. Esta técnica es efectiva para diversas aplicaciones, como suelos industriales, aparcamientos y losas de puentes. Tras aplicar el vacío, es posible caminar sobre la losa sin dejar rastro alguno, lo que elimina la necesidad de esperar períodos de tiempo. Los componentes clave incluyen una bomba aspiradora, un separador de agua, una almohadilla de filtración y un vibrador de placa de solera, que trabajan en conjunto para controlar la cantidad de agua eliminada y garantizar la calidad del hormigón resultante.

El efecto del vacío no se limita únicamente a la eliminación del exceso de agua, sino que también contribuye a llenar posibles huecos mediante la presión atmosférica. El vacío se logra mediante una bomba capaz de generar una depresión de entre 0,7 y 0,8 atmósferas. La duración de la aplicación del vacío varía en función de la consistencia inicial y el espesor del hormigón empleado. En la práctica, para elementos delgados como losas, muros o tuberías, el tiempo de aplicación del vacío suele ser de 10 a 20 minutos, mientras que para elementos de mayor grosor puede extenderse hasta 40 minutos. La temperatura mínima requerida para este proceso con hormigón es de 10 °C. Sin embargo, no todos los tipos de hormigón son adecuados para el vacío. Existe el riesgo de bloqueo superficial, que se refiere a la congestión de finos en la superficie que puede impedir el desarrollo del proceso. Por esta razón, el contenido máximo de cemento se limita a 350 kg/m³.

En este procedimiento, el hormigón se vierte en encofrados con una cara perforada y el exceso de agua se extrae por succión a través de las perforaciones mediante una bomba de vacío. Los encofrados especiales empleados en este proceso consisten en una cámara delgada de baja altura cuya superficie en contacto con el hormigón es permeable, ya sea mediante una rejilla metálica o un tejido de caucho perforado. Las otras caras de la cámara son impermeables, con excepción de unas aberturas estratégicamente ubicadas a través de las cuales se genera el vacío en su interior. Estas aberturas, por lo general, se encuentran en la cara inferior del encofrado. Este método proporciona al hormigón una notable cohesión, lo que facilita un desencofrado rápido.

En una masa de hormigón recién vertida en un encofrado, existe cierto nivel de presión, derivado de la carga del hormigón fresco por encima del nivel considerado y de la presión atmosférica. Esta presión se divide en dos componentes: una presión intergranular, que es sostenida por el armazón o esqueleto formado por los áridos, y una presión intersticial, que es sostenida por el líquido que ocupa los espacios vacíos, es decir, el agua en la que están suspendidas las partículas de cemento.

El principio del tratamiento consiste en eliminar o, al menos, reducir significativamente la presión intersticial al comunicar la matriz fluida del hormigón fresco, a través de un filtro, con una fuente de vacío. Sin embargo, es importante destacar que la presión total en el hormigón no se ve alterada, dado que la aplicación del vacío no afecta ni a la masa de hormigón sobre el nivel considerado ni a la presión atmosférica externa.

En estas circunstancias, la primera componente, es decir, la presión intergranular, experimenta un aumento repentino, lo que provoca que el armazón rígido se vea obligado a soportar lo que previamente sostenía el líquido. Como resultado, el esqueleto se compacta en busca de un nuevo equilibrio, reduciendo así sus espacios intersticiales y expulsando el exceso de agua, que se desplaza entre los granos hacia el filtro. Esta contracción persiste hasta que los áridos alcanzan la máxima compacidad compatible con su granulometría, momento en el cual cesa la compactación. En el caso de un recipiente, se observa cómo desciende algunos centímetros la superficie libre del hormigón durante este proceso de contracción.

El hormigón al vacío ofrece una serie de ventajas significativas, como un aumento de su resistencia final, la posibilidad de retirar los encofrados de los muros de forma más temprana, así como la combinación de trabajabilidad y resistencia gracias a la deshidratación mediante vacío. Además, presenta una alta durabilidad y densidad, junto con una reducción notable en la permeabilidad y en el tiempo requerido para el acabado final. También se observa un aumento del 20 % en la resistencia de adherencia, lo que facilita su aplicación en trabajos de repavimentación y reparación. Asimismo, al reducirse el agua, se reduce notablemente la retracción, lo que permite separar las juntas hasta 20 m en pavimentos. Sin embargo, estas ventajas vienen acompañadas de algunos inconvenientes, como el consumo de energía y la necesidad de equipos específicos, lo que conlleva un coste inicial elevado y la necesidad de contar con mano de obra especializada. Además, la porosidad del hormigón puede permitir la filtración de agua, aceite y grasa, lo que podría debilitar la estructura con el tiempo.

Como se puede observar en la Figura 3, el beneficio de la deshidratación del hormigón es más acusado en la capa superior que en la inferior. Por encima de 150 mm de profundidad, el efecto de este procedimiento es poco significativo. Por tanto, en lo que respecta a la mejora de la resistencia, la reducción de poros y el aumento de la durabilidad, esta mejora es particularmente evidente en las áreas donde más se necesita. De hecho, este procedimiento permite aumentar la capa superficial de las soleras de hormigón, que puede, en algunos casos, competir con capas de rodadura.

El siguiente vídeo os puede resultar de interés.

Os dejo a continuación un artículo interesante sobre los primeros años de esta técnica en Colombia.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.