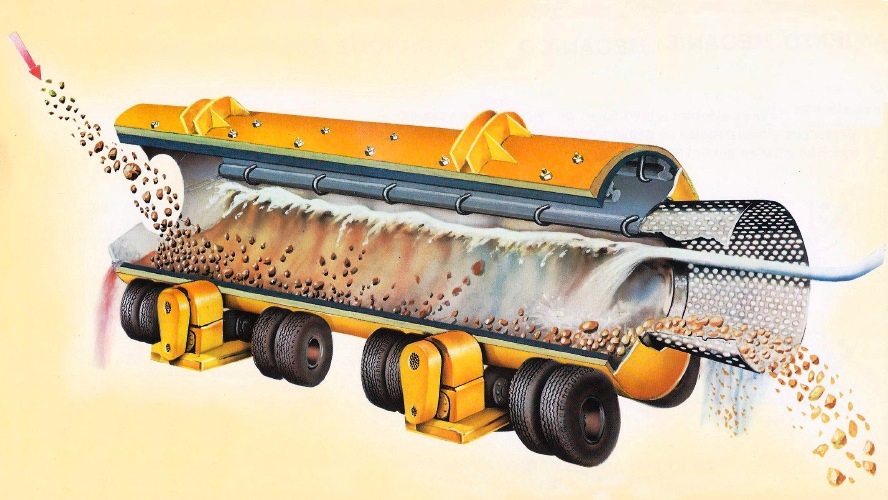

Las cribadoras tipo trómel son tambores giratorios constituidos por chapas perforadas curvadas o paneles de malla ensamblados en un cilindro que gira alrededor de su eje central o a través de un tren de neumáticos, de entre 4 y 24 ruedas, la mitad de las cuales son motrices. Trabajan tanto en vía seca como húmeda, aunque es común que sean trómeles lavadores.

La rotación favorece la disgregación del material, desempeñando así un papel de lavado. El rechazo se transporta por el tambor hasta que se descargan por el extremo del equipo. Para facilitar el movimiento del material en su interior, están inclinados de 5º a 7º sobre la horizontal y se encuentran equipados con deflectores internos que empujan y voltean el material. La limpieza de los orificios se realiza facilitando la caída del grano atascado a su paso por la parte superior de su recorrido, donde la gravedad hace que las partículas caigan con la ayuda de las vibraciones que acompañan el movimiento.

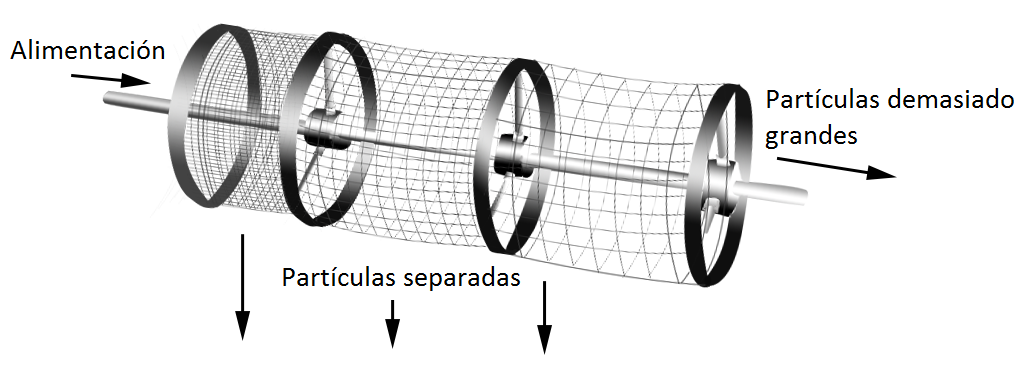

Los tambores giran entre un 30 % y un 45 % de su velocidad crítica, evitando el centrifugado, siendo la velocidad periférica de 40 a 50 r.p.m. La capacidad de transporte se puede estimar como 32·Di2 (m³/h), donde Di es el diámetro interno del tambor expresado en metros. Estas cribas suministran el material clasificado por tamaños, empezando por la fracción más fina y terminando con la más gruesa. Es por ello que los diámetros de las cribas van de menor a mayor (Figura 2). Los finos se descargan a través de las paredes del cilindro.

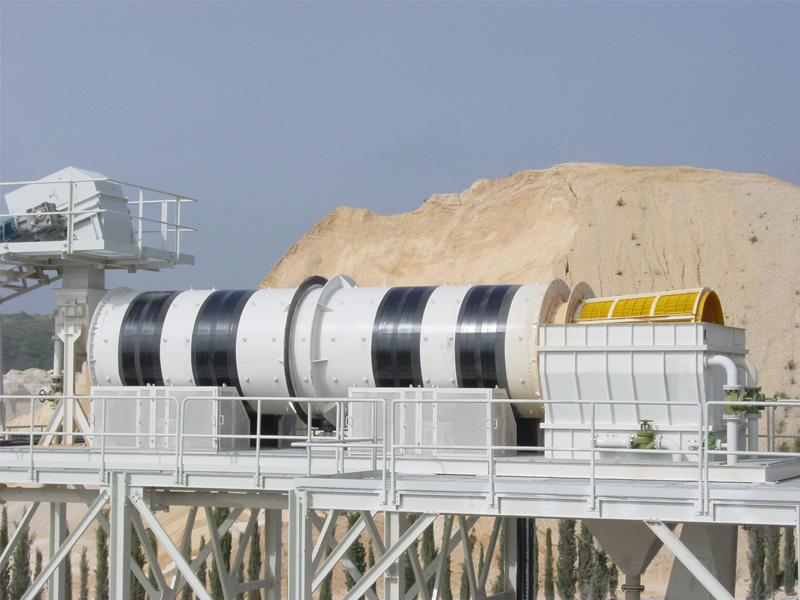

Las dimensiones habituales del diámetro interno de estos trómeles varían de 1,5 a 3 m, con longitudes aproximadas de tres veces este diámetro y potencias entre 22 y 130 kW. Sus capacidades de lavado oscilan entre 50 y 450 t/h cuando la densidad aparente del material es de 1,6 t/m3, admitiendo tamaños máximos a la entrada de 150 a 300 mm.

Los trómeles lavadores reciben agua y áridos por la boca más alta, permitiendo el volteo, una atrición que libera las tierras y arcilla que acompañan a los áridos, saliendo limpios por la boca opuesta. Pueden ser de dos tipos: de simple corriente, para áridos de tamaños entre 180 y 400 mm, y a contracorriente, para tamaños entre 90 y 260 mm. El consumo de agua varía entre los 150 y los 2.000 m³/h, dependiendo del tamaño y si el flujo va en la misma dirección del material. A contracorriente se emplea menos, aunque su consumo de agua es menor.

El tiempo de permanencia del árido en el cilindro determina el efecto de lavado deseado. Este periodo, para áridos fáciles de lavar, está en torno al minuto y medio, pero puede más que duplicarse en el caso de que los materiales arcillosos o de aglomerados sea elevado, reduciéndose la capacidad de un 30 % a un 50 %. A más tiempo de permanencia, mayor índice de llenado, lo que aumenta la potencia empleada para mover el cilindro con una carga más grande.

Las ventajas del trómel son la ausencia de vibraciones, una construcción sencilla y barata, facilidad de separación con una instalación única. Como inconveniente destaca su capacidad relativamente pequeña y la dificultad de mantenimiento de las superficies de criba. La capacidad de lavado es baja, de 0,1 a 1,5 t/h/m2 por mm de abertura, debido a la reducida proporción de la superficie del tamiz que se utiliza durante su giro. Hoy en día se van sustituyendo por una combinación de trómel desenlodador y tamices vibrantes inclinados. Sin embargo, siguen montándose en grupos móviles de machaqueo y clasificación, de pequeña producción (hasta 35 t/h). Aún se conservan en el tratamiento de áridos para producir arenas sin finos y también a la salida del producto de molinos de bolas o barras. Se emplean en plantas de lavado de arenas e instalaciones de clasificación y reciclado. Otra aplicación es colocarlo a la salida de los molinos de bolas o barras, evitando que las piezas molturantes desgastadas pasen a las siguientes etapas. En los molinos autógenos y semiautógenos, el trómel retira los guijarros (pebbles) para llevarlos a trituración.

Se construyen dos tipos de trómeles. Los de construcción ligera, que no presentan revestimiento interior y con gran diámetro de boca, lo que supone un pequeño nivel de llenado y una baja potencia de accionamiento, con un bajo efecto de lavado. Los de construcción pesada tienen revestimiento interior desmontable, con un reducido diámetro de boca y elevada potencia. Estos últimos operan con un alto porcentaje de llenado y un alto efecto de lavado.

He grabado un vídeo explicativo sobre este tema que, espero, os sea útil.

Os dejo algunos vídeos explicativos, que espero sean de vuestro interés.

Referencias:

FUEYO, L. (1999). Equipos de trituración, molienda y clasificación. Tecnología, diseño y aplicación. Ed. Rocas y Minerales, Madrid, 360 pp.

MARFANY, A. (2004). Tecnología de canteras y graveras. Fueyo Editores, Madrid, 525 pp.

LÓPEZ JIMENO, C. (ed.) (1998). Manual de áridos. Prospección, explotación y aplicaciones. 3ª edición, E.T.S. de Ingenieros de Minas de Madrid, 607 pp.

LÓPEZ JIMENO, C.; LUACES, C. (eds.) (2020). Manual de Áridos para el Siglo XXI. Asociación Nacional de Empresarios Fabricantes de Áridos — ANEFA, Madrid, 1328 pp.

MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2005). Temas de procedimientos de construcción. Extracción y tratamiento de áridos. Editorial de la Universidad Politécnica de Valencia. Ref. 2005.165. Valencia, 74 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.