Para mantener la uniformidad en la medición del agua para la mezcla total, es necesario garantizar el peso exacto del agua añadida y controlar las fuentes adicionales de agua, como el agua utilizada para lavar la mezcladora, el hielo y el agua libre presente en los áridos. Una de las tolerancias especificadas para la precisión en la medición del agua de mezclado es de ±3 %.

El agua es el ingrediente más sencillo de dosificar, ya que su caudal es predecible y no plantea dificultades de manejo. La dosificación del agua necesaria para amasar hormigón puede realizarse por peso o por volumen. Ambos sistemas pueden utilizarse en obras y talleres de fabricación, pero las técnicas ponderales son más precisas. Por otro lado, la dosificación volumétrica puede no ser del todo precisa debido a las características inherentes de los dispositivos utilizados y a posibles desajustes en su calibración. Además, los caudales pueden verse afectados por el uso de aguas ricas en cal, que pueden provocar incrustaciones, o por el uso de aguas muy calientes, que pueden generar vapor.

En la dosificación por peso, las básculas que se utilizan para medir el agua consisten en un recipiente que se apoya sobre los brazos de una báscula similar a la empleada para el cemento. Estas básculas suelen estar equipadas con un cabezal de lectura y mecanismos de automatización que regulan la alimentación a través de una válvula y la descarga, que se realiza mediante otra válvula o un grifo de esfera. Algunas básculas cuentan con cubas y un sistema de descarga mediante aire comprimido que acelera la llegada del agua a la amasadora y reduce los ciclos de fabricación del hormigón. Otras integran dispositivos de llegada de agua con dos velocidades: una rápida, que permite obtener entre el 90 y el 95 % de la cantidad deseada en el menor tiempo posible, y otra lenta, que finaliza la dosificación con gran precisión. Cabe destacar que las básculas de agua se utilizan exclusivamente en centrales de hormigón que cuentan con sistemas de corrección de la humedad de la arena y automatismos que permiten gestionar diversas recetas.

Los contadores de agua, ya sean mecánicos o eléctricos, son los dispositivos de dosificación de agua más habituales en las obras debido a su bajo coste. Se coloca una rejilla delante del medidor para evitar daños causados por partículas sólidas. Algunos contadores pueden instalarse en posición vertical, pero la mayoría debe instalarse en posición horizontal. Deben protegerse contra las heladas y las ondas de presión (golpe de ariete) en las líneas de agua. Estos contadores deben poder funcionar con agua salada y permitir el paso de agua caliente. No obstante, los contadores de agua fría, por lo general, no se pueden usar con agua caliente, pero los de agua caliente sí pueden usarse con agua fría, con cierta pérdida de exactitud.

El método más sencillo consiste en instalar un contador de agua convencional junto con una válvula manual antes de la entrada de agua a la mezcladora. La lectura del contador debe realizarse desde el punto cero tras cada amasado. Si se utilizan contadores con preajuste, es posible suministrar automáticamente una cantidad de agua programada mediante una electroválvula, cuya apertura puede activarse con un botón pulsador o con un impulso proveniente de un automatismo general. La lectura de los medidores es inferior a la real con flujos muy bajos, ligeramente superior con flujos altos y ligeramente inferior con caudales cercanos al máximo.

Los contadores de agua se clasifican en dos tipos:

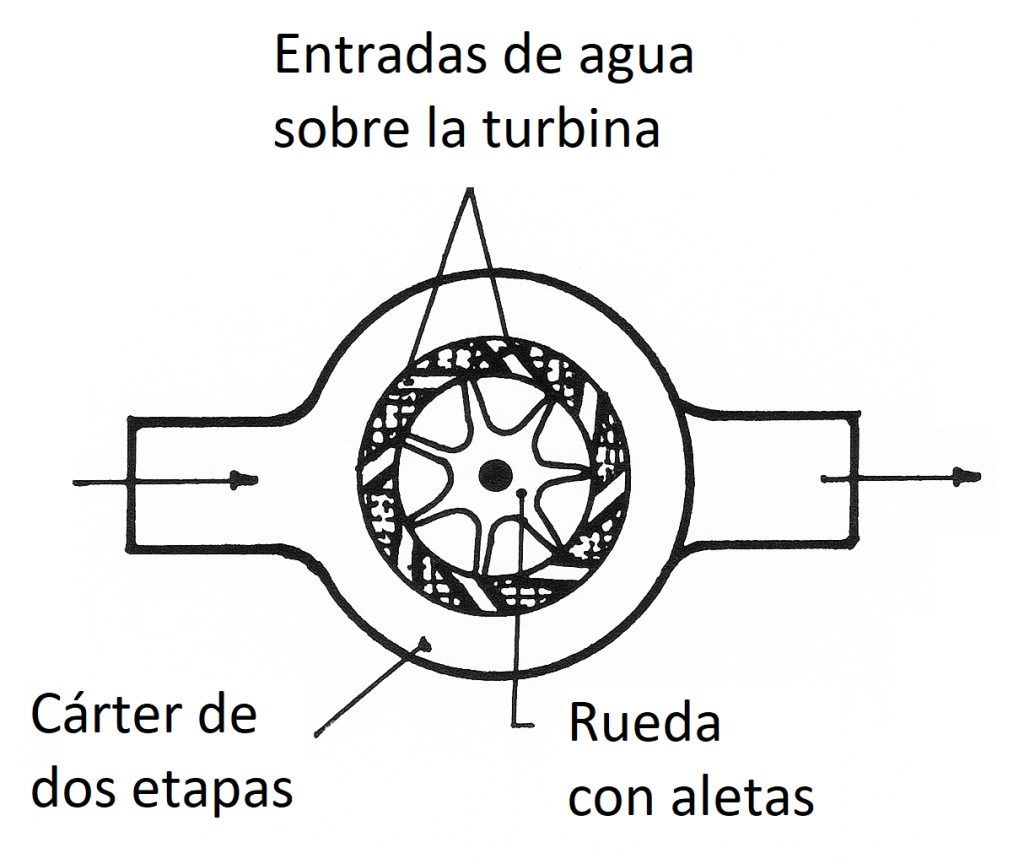

- Contadores de paletas: en este tipo, el chorro de agua hace girar una rueda de paletas (Figura 1) y el giro se transmite, a través de engranajes desmultiplicadores, a la aguja del contador.

- Contadores de hélice: en este caso, el chorro de agua hace girar una hélice.

Estos contadores pueden operar con presiones entre 20 y 60 kPa y funcionar a una temperatura máxima de 85 °C. Además, tienen una precisión del 1 % respecto al peso requerido. Los contadores de agua se clasifican en tres tipos:

- Manuales: en estos contadores, al abrir una llave de 1/4 de vuelta, se permite el paso del agua hasta alcanzar la cantidad deseada, momento en el que se cierra la llave. La aguja del contador vuelve a cero mediante un botón o una pequeña palanca.

- Semiautomáticos: en este tipo, se preselecciona la cantidad de agua a dosificar mediante el movimiento de un botón moleteado. El agua fluye al abrir una electroválvula al presionar un botón o pulsador ubicado en el panel de la cabina de amasado. La aguja móvil se desplaza hasta coincidir con el cero; en ese momento, se cierra un contacto y se desexcita la electroválvula, deteniendo el paso del agua. Para la siguiente dosificación, es necesario volver a seleccionar la cantidad de agua deseada.

- Automáticos: este tipo de contador funciona de manera similar al semiautomático, con la diferencia de que la aguja parte de cero. Al seleccionar la cantidad previamente definida mediante una aguja desplegable fija, se desexcita la electroválvula. La aguja móvil regresa automáticamente a cero y queda preparada para un nuevo ciclo.

El mecanismo de funcionamiento de los dispositivos de medición del agua debe garantizar que no haya fugas ni goteos cuando la válvula esté cerrada. Los tanques de agua de los camiones hormigonera y otras mezcladoras portátiles deben estar diseñados de manera que el indicador registre con precisión la cantidad de agua descargada, independientemente de la inclinación de la mezcladora.

Os dejo un vídeo que explica la importancia de dosificar correctamente el agua en la fabricación del hormigón.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J.et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

CORMON, P. (1979). Fabricación del hormigón. Editores Técnicos Asociados, Barcelona, 232 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València.

MONTERO, E. (2006). Puesta en obra del hormigón. Exigencias básicas. Consejo General de la Arquitectura Técnica de España, Madrid, 750 pp.

MORILLA, I. (1992). Plantas de fabricación de hormigón y grava-cemento. Monografías de maquinaria. Asociación Española de la Carretera, Madrid.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.