El amasado del hormigón tiene como objetivo recubrir los áridos con una capa de pasta de cemento y mezclar todos los componentes hasta obtener una masa uniforme. Este proceso se realiza en mezcladoras u hormigoneras. Es fundamental que la mezcla mantenga su uniformidad durante las operaciones de descarga, lo cual depende de la cohesión de la mezcla y del diseño de la hormigonera.

Este proceso puede llevarse a cabo utilizando amasadoras fijas o móviles, mediante uno de los siguientes procedimientos: completamente en una amasadora fija, comenzando y terminando en una amasadora fija o móvil, o iniciado en una amasadora fija y terminado en una móvil antes del transporte. Todas las amasadoras cuentan con componentes comunes, como una cuba, paletas y un cargador. El amasado se realiza según dos técnicas principales:

- Mediante la elevación de los áridos y su caída libre, como en el caso de las hormigoneras y las mezcladoras de eje horizontal.

- A través del empuje de los elementos con ayuda de paletas sobre el fondo horizontal de un cilindro, como en el caso del amasado forzado con mezcladoras de eje vertical.

Las hormigoneras se clasifican en tres tipos: basculantes o de eje inclinado, de eje horizontal y de eje vertical, consideradas tradicionales. Actualmente, para la producción de hormigón a gran escala se utilizan hormigoneras de doble tambor y amasadoras de ejes gemelos con paletas.

Un buen amasado es fundamental para garantizar la homogeneidad del hormigón, lo que influye directamente en la adecuada hidratación del cemento. Este proceso no solo implica la técnica de amasado, sino también factores como el tiempo de amasado y el tipo de máquina utilizada. En este contexto, numerosos parámetros influyen en un buen amasado (Tiktin, 1994):

- Tipo de amasadora o mezcladora

- Velocidad y duración del amasado

- Capacidad de amasado

- Número de amasadas por hora

- Orden de carga de los componentes

- Dosificación de agua mínima

La velocidad del amasado debe mantenerse por debajo de la velocidad crítica, definida como aquella en la que los materiales comienzan a centrifugarse. Si tomamos el diámetro de la cuba como parámetro, la velocidad crítica de amasado en r.p.m. se puede demostrar fácilmente con la fórmula n = 42√D. Además, el tiempo de amasado no debe ser demasiado corto, ya que los materiales no se mezclarían adecuadamente, ni demasiado largo, para evitar fenómenos de segregación, especialmente en hormigones secos o con áridos de gran tamaño.

El número de amasadas por hora depende de varios factores, como la duración del ciclo de trabajo de la instalación, los medios disponibles para la dosificación y alimentación de los componentes, y el sistema de transporte del hormigón. Generalmente, este número oscila entre 10 y 60 amasadas por hora. Como orientación pueden tomarse los siguientes datos de la Tabla 1.

Tabla 1. Número de amasadas/hora para distintos tipos de hormigoneras

| TIPOS | N.º amasadas/hora |

| Hormigoneras de cuba basculante, sin skip o cargador | 10/15 |

| Hormigoneras de cuba basculante con skip | 15/20 |

| Hormigoneras de tambor reversible con skip | 20/30 |

| Mezcladora con skip | 30/40 |

| Mezcladora sin skip, abastecida por torre | 45/60 |

Es importante distinguir entre la capacidad de hormigón fresco y la capacidad necesaria de áridos, cuya relación es aproximadamente 0,70. Esta diferencia se debe a que, al introducir los materiales en el tambor en rotación, se llenan los huecos y se reduce el volumen.

La relación entre el volumen de los componentes antes del amasado y el volumen del hormigón fresco es aproximadamente 1,50. Los fabricantes de maquinaria suelen indicar dos valores: por ejemplo, una amasadora 750/500 puede recibir 750 litros de mezcla de áridos, cemento y agua, y suministrar 500 litros de hormigón fresco.

Además, es importante considerar que el hormigón colocado en estructura es un hormigón compacto que representa aproximadamente el 90 % del volumen del hormigón fresco.

Las hormigoneras tradicionales se caracterizan por tres capacidades principales: la capacidad total de su cuba (Vt), la capacidad máxima de carga de los componentes, excluyendo el agua (Vc), y la capacidad máxima de producción de hormigón fresco (Vf). Las relaciones entre Vc y Vt, así como entre Vf y Vt, suelen ser las indicadas en la Tabla 2.

Tabla 2. Relación de volúmenes en función del tipo de hormigonera (Fernández-Cánovas, 2007)

| Relación de volúmenes | Tipo de hormigonera | ||

| Eje basculante | Eje horizontal | Eje vertical | |

| Vc / Vt | 0,7 | 0,4 | 0,6 a 0,7 |

| Vf / Vt | 0,5 | 0,3 | 0,4 a 0,5 |

El orden de llenado de las hormigoneras varía en función de su tipo, aunque en las instalaciones automatizadas dicha carga es prácticamente simultánea. Siempre es recomendable comenzar introduciendo una parte del agua de amasado, seguida inmediatamente por los componentes sólidos, si fuera posible de manera simultánea con el resto del agua. Cuando se utilizan aditivos plastificantes o superplastificantes, estos deben añadirse al final de la carga, después de que la hormigonera haya girado varias veces para iniciar el amasado. En algunas mezclas secas, es beneficioso humedecer primero el árido grueso con una parte del agua y luego añadir el resto de los componentes.

Si las hormigoneras se alimentan de silos y se quiere mejorar la resistencia a flexotracción del hormigón, es conveniente introducir primero los áridos gruesos, seguidos de una parte de cemento y de agua. A continuación, se hace girar esta mezcla unas cuantas veces para que la pasta envuelva los áridos y, después, se añade la arena y el resto de cemento y agua. De esta forma, se consigue mejorar mucho la adherencia entre los componentes.

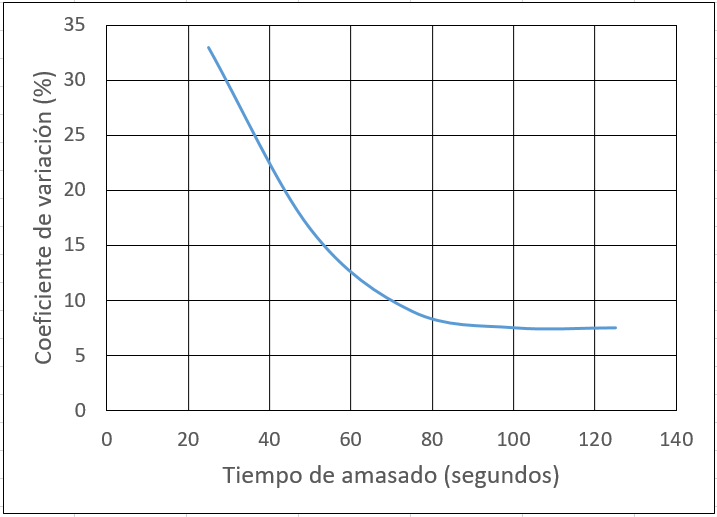

Es imprescindible respetar los tiempos mínimos de amasado para evitar la falta de homogeneidad en las masas parcialmente mezcladas. Estos tiempos dependen en gran medida de la velocidad de giro de las hormigoneras, es decir, de la raíz cuadrada del diámetro de la cuba. Se ha observado que, en hormigoneras tradicionales, tiempos de amasado inferiores a 90 segundos producen hormigones con una notable falta de homogeneidad, evidenciada por los coeficientes de variación obtenidos en ensayos de compresión. Por encima de un minuto y medio, los hormigones son uniformes y no muestran mejoras significativas. Es durante el primer minuto y cuarto cuando los componentes del hormigón se mezclan adecuadamente.

El tiempo de amasado varía en función de la hormigonera utilizada, su volumen, la composición granulométrica de los áridos y la cantidad de agua en la mezcla. Se recomienda un tiempo mínimo de amasado de un minuto y cuarto, más quince segundos adicionales por cada fracción de 400 litros de exceso sobre los 750 litros de capacidad máxima de hormigón fresco de la hormigonera. Con experiencia, es posible determinar visualmente si la masa de hormigón está suficientemente amasada. Los hormigones con áridos gruesos se mezclan más rápido que aquellos con áridos finos, y los hormigones muy secos requieren más tiempo de amasado que los más fluidos. La dosificación mínima de agua determina el tipo de máquina que se debe utilizar. Si se busca alcanzar relaciones agua/cemento inferiores a 0,60, no se pueden utilizar hormigoneras y es necesario recurrir a mezcladoras.

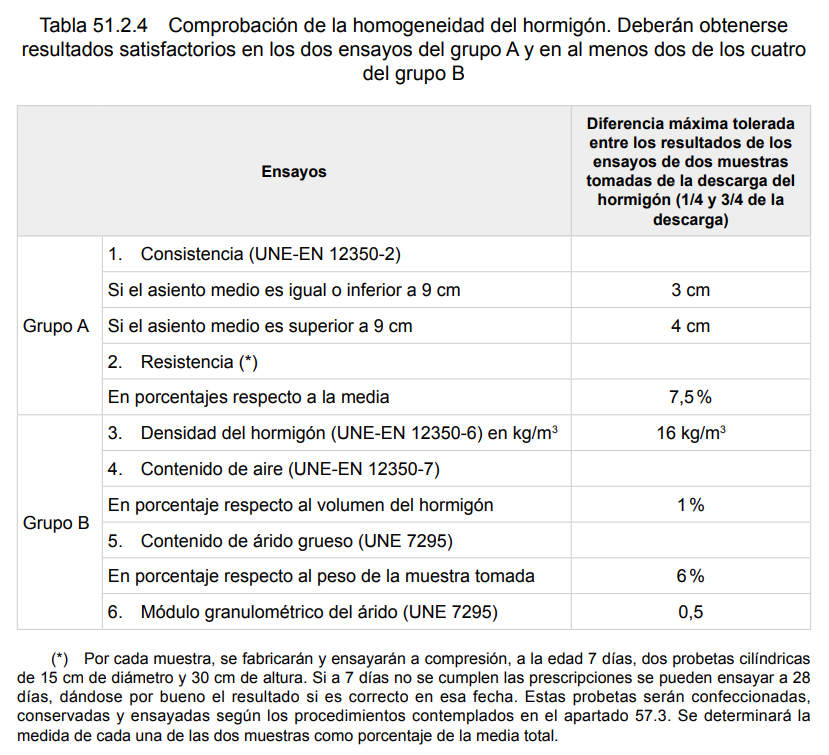

A continuación, os dejo lo expresado en el artículo 51.2.4 sobre equipos de amasado del Código Estructural.

51.2.4 Equipos de amasado.

Los equipos pueden estar constituidos por amasadoras fijas o móviles capaces de mezclar los componentes del hormigón de modo que se obtenga una mezcla homogénea y completamente amasada, capaz de satisfacer los dos requisitos del grupo A y al menos dos de los del grupo B, de la tabla 51.2.4.

Estos equipos se examinarán con la frecuencia necesaria para detectar la presencia de residuos de hormigón o mortero endurecido, así como desperfectos o desgastes en las paletas o en su superficie interior, procediéndose, a comprobar anualmente el cumplimiento de los requisitos de la tabla 51.2.4, salvo que exista una reglamentación específica que marque una frecuencia mayor.

Las amasadoras, tanto fijas como móviles, deberán ostentar, en un lugar destacado, una placa metálica en la que se especifique:

— para las fijas, la velocidad de amasado y la capacidad máxima del tambor, en términos de volumen de hormigón amasado;

— para las móviles, el volumen total del tambor, su capacidad máxima en términos de volumen de hormigón amasado, y las velocidades máxima y mínima de rotación.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

TIKTIN, J. (1994). Procesamiento de áridos: instalaciones y puesta en obra de hormigón. Universidad Politécnica de Madrid. Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos. Madrid, 360 pp. ISBN: 84-7493-205-X.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.