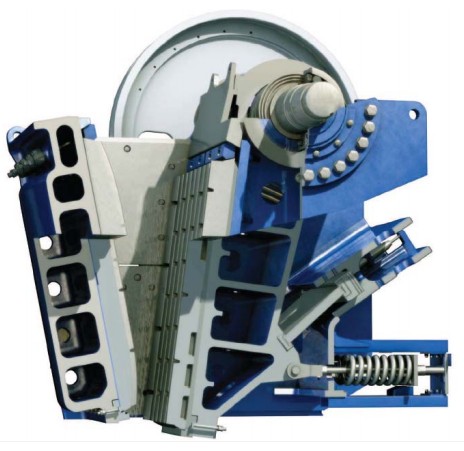

Las trituradoras de mandíbulas están diseñadas para superar las necesidades de trituración primaria de los clientes de los sectores de canteras, minería y reciclaje. Se aplica principalmente en la trituración gruesa y media de las materias de resistencia a compresión no mayor a 320MPa, caracterizada por alta relación de reducción, alta producción, granulosidad homogénea, estructura sencilla, funcionamiento fiable, mantenimiento fácil, coste de operación económico, etc.

Las trituradoras de mandíbulas están diseñadas para superar las necesidades de trituración primaria de los clientes de los sectores de canteras, minería y reciclaje. Se aplica principalmente en la trituración gruesa y media de las materias de resistencia a compresión no mayor a 320MPa, caracterizada por alta relación de reducción, alta producción, granulosidad homogénea, estructura sencilla, funcionamiento fiable, mantenimiento fácil, coste de operación económico, etc.

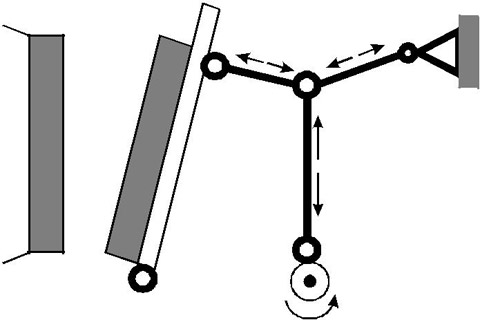

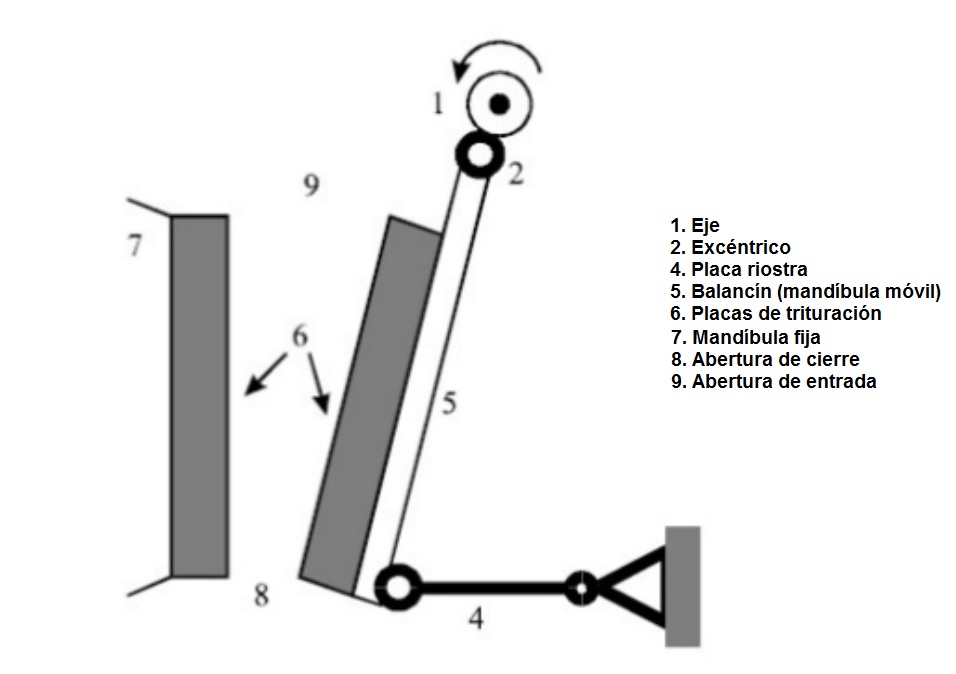

Constan de una cámara, llamada «de machaqueo» de forma prismática. Sus caras superior (por donde entra el material) en inferior (por donde sale triturado) son abiertas. De las otras caras, dos forman mandíbulas dispuestas en «V»: una fija y otra oscilante por biela excéntrica y placas de articulación. El retroceso de la mandíbula móvil se debe a un vástago con muelle. Las mandíbulas se protegen piezas de acero al manganeso para evitar un desgaste prematuro.

La rotura fundamental es por compresión. El retroceso de la mandíbula permite a los fragmentos descender hasta la parte más estrecha. Se obtiene un material lajoso y con tendencia a ser un material uniforme con pocos finos (mal graduadas). Normalmente no se admiten bloque que sean superiores a 0,75 veces el tamaño de la boca.

No se aconsejable la trituración de material pegajoso, pues atascaría el aparato y disminuiría la producción. El número de compresiones por minuto habitualmente oscila entre 150 y 300, aunque pueden ampliarse este rango de 50 a 750. La razón de reducción alcanzada está entre 4 y 8.

No se aconsejable la trituración de material pegajoso, pues atascaría el aparato y disminuiría la producción. El número de compresiones por minuto habitualmente oscila entre 150 y 300, aunque pueden ampliarse este rango de 50 a 750. La razón de reducción alcanzada está entre 4 y 8.

Si disminuimos la salida, conseguimos un tamaño menor del producto resultante, aumentamos los finos y la energía necesaria, mejoramos la forma del producto, pero reducimos la producción. Ésta producción depende, entre otros factores, del tipo de alimentación (la clase de material, la distribución del tamaño, sus características de fractura o su contenido de humedad), del tipo de operación (disposición de la alimentación) y del reglaje de descarga.

Se pueden clasificar las machacadoras de mandíbulas en doble efecto (también llamadas tipo «Blake» o de doble articulación) y las de simple efecto (tipo «Dalton» o de articulación única).

Machacadora de mandíbulas de doble efecto

Se trata de una mandíbula móvil accionada por un balancín articulado en su parte superior. Son un 20-30% más pesadas que las de simple efecto, más caras y de menor producción. No presenta movimientos de deslizamiento entre mandíbulas (como en simple efecto). Por ello sólo son usadas con material extraduro o muy abrasivo, nunca con materiales plásticos.

Machacadora de simple efecto

Trituradora de mandibula de simple efecto o tipo «Dalton» difiere de la anterior en que la mandíbula móvil va montada directamente sobre un balancín que está suspendido en la parte superior por el eje, excéntricamente y el movimiento está dado por el motor. La mandíbula simple hace de «biela» en un movimiento elíptico.

Tritura por compresión (parte superior) y por fricción (parte inferior). Son más utilizadas por su mayor producción, menor precio y menor apelmazamiento en la cámara. No es adecuada para materiales abrasivos. Da un producto triturado más fino.

Os paso a continuación varios vídeos explicativos que espero que os sean de interés.

Referencias:

FUEYO, L. (1999). Equipos de trituración, molienda y clasificación: tecnología, diseño y aplicación. Editorial Rocas y Minerales. 1ª edición. Fueyo Editores. Madrid, 371 pp. ISBN: 84-923128-2-3.

LÓPEZ JIMENO, C. (1998). Manual de áridos. 3ª edición. Ed. Carlos López Jimeno. Madrid, 607 pp. ISBN: 84-605-1266-5.

MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2005). Temas de procedimientos de construcción. Extracción y tratamiento de áridos. Editorial de la Universidad Politécnica de Valencia. Ref. 2005.165. Valencia.

TIKTIN, J. (1994). Procesamiento de áridos: instalaciones y puesta en obra de hormigón. Universidad Politécnica de Madrid. Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos. Madrid, 360 pp. ISBN: 84-7493-205-X.