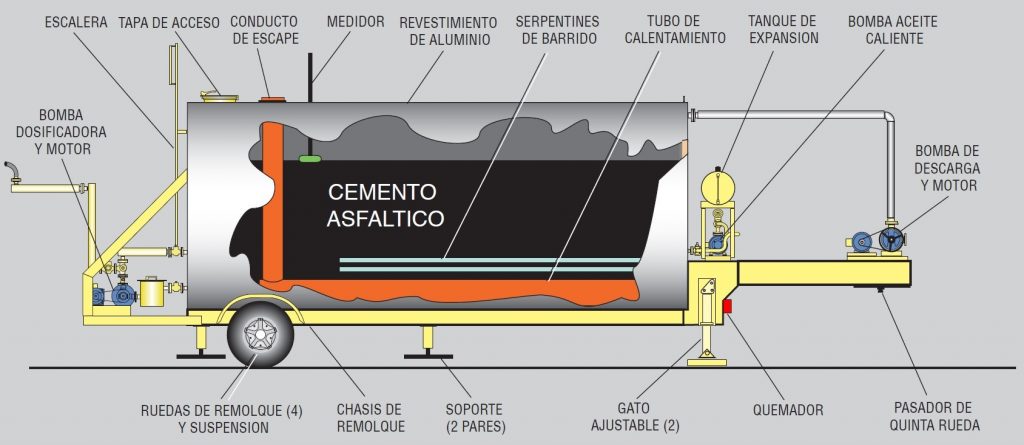

El ligante se almacena en tanques provistos de serpentines de aceite para su calefacción. Suelen ser depósitos cilíndricos metálicos con aislante térmico de fibra de vidrio, con una capacidad que depende de la producción de la planta. Es habitual el uso de dos calderas para mantener en ellas el ligante a la temperatura requerida, o bien utilizar una para la recepción del ligante y otra para su calefacción. En ausencia de tanques, se pueden construir fosas de hormigón impermeabilizadas para evitar fugas; equipadas con serpentines para mantener a la temperatura. Además, la planta debería prever el uso de betún envasado en bidones como reserva para evitar el desabastecimiento.

El sistema de calentamiento está compuesto por una caldera, una bomba centrífuga que hace recircular el aceite caliente, tuberías encamisadas, serpentines sumergidos en los depósitos del ligante, así como termómetros para el control. Todos los elementos disponen de aislamientos que evitan pérdidas de calor y ahorran energía. En algunos sistemas también se utilizan los gases de combustión como fluido caliente. En caso de usar los sistemas de calefacción por gases calientes de quemadores de combustible líquidos, la cámara de combustión, debe estar fuera del tanque o protegida con material refractario; siendo necesario un mejor control de la temperatura.

Referencias:

YEPES, V. (2014). Maquinaria para la fabricación y puesta en obra de mezclas bituminosas. Apuntes de la Universitat Politècnica de València. Ref. 749.