El hormigón sumergido o bajo el agua se caracteriza por emplearse en estructuras que deben estar continuamente en contacto con este líquido. La construcción de cimentaciones bajo el agua con hormigón no es una novedad. Se encuentran referencias de este método en el tratado De Arquitectura de Vitruvio (88-26 a. C.). Actualmente, este procedimiento se utiliza con frecuencia, especialmente en la cimentación de obras marítimas, sin embargo, su aplicación debe ser precisa y cuidadosa. Antes de decidirse por esta forma de hormigonar, es siempre preferible tratar de efectuar el hormigonado en seco, utilizado uno u otro de los diversos procedimientos existentes para agotar el agua, o, incluso, resolver la construcción utilizando elementos prefabricados.

Un hormigón sumergido debe tener características especiales en sus componentes, como son el tipo de árido, el agua de amasado, el cemento y los aditivos. Este tipo de hormigón debe mantenerse inerte a las condiciones del ambiente (el cemento y los áridos no deben reaccionar con el agua), será impermeable para evitar la corrosión en el caso de que sea hormigón armado y cumplirá con la resistencia requerida.

En primer lugar, el hormigón utilizado debe tener una dosificación más rica (sobredosis de cemento de un 25 %), con cementos de alto poder aglutinante que garanticen una buena compacidad bajo el agua. Es posible mejorar su capacidad aglutinante añadiendo aireantes, así como plastificantes para lograr la docilidad deseada sin necesidad de aumentar el contenido de agua (asiento en cono de Abrams de 150 mm). Cuando se trabaja en aguas en movimiento, puede ser necesario recurrir a aceleradores de fraguado, algunos de los cuales están diseñados específicamente para evitar la penetración del agua en el hormigón.

Para sumergir hormigón de manera efectiva, es fundamental garantizar su resistencia al lavado durante su colocación, lo cual requiere garantizar la adecuada consistencia y homogeneidad de la mezcla. Sin embargo, este objetivo enfrenta desafíos debido a dos factores adversos. En primer lugar, el movimiento del agua, ya sea por las corrientes fluviales o las mareas marinas, puede erosionar los hormigones, arrastrando parte de su cemento y generando lechadas. Estas lechadas dificultan la adhesión entre capas, aumentando la permeabilidad del conjunto y debilitando los morteros, lo que resulta en una disminución de su resistencia. Además, la disparidad en la densidad de los componentes del hormigón puede provocar su separación debido a la fluidez de la mezcla. Los áridos más pesados tienden a acumularse en el fondo y son más propensos al deslavado, ya que quedan protegidos únicamente por una delgada película de aglomerante.

Todo lo anterior implica minimizar al máximo el contacto del hormigón con el agua durante su transporte, así como durante el proceso de vertido y extendido. Para lograrlo, se recurre habitualmente a técnicas como el método de talud en avance, el uso de cubas especializadas y la utilización de canaletas (tubo tremie). No obstante, también existen otros procedimientos como el bombeo directo del hormigón, el hormigón prepakt (inyección con un mortero de áridos gruesos colocados en un molde) o el uso de hormigón ensacado. A continuación se describen las técnicas habituales.

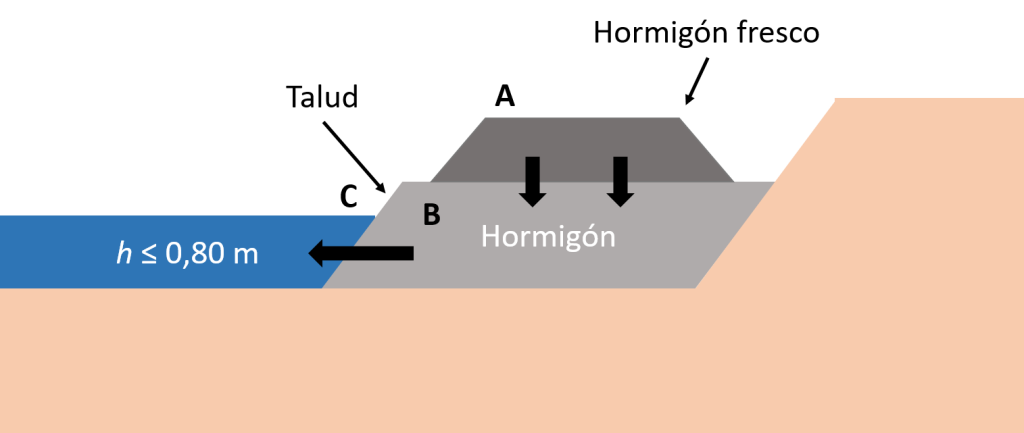

Procedimiento de talud en avance

Cuando el agua no supera los 0,80 m de profundidad, pueden sumergirse las masas de hormigón por el procedimiento llamado de talud, análogo al que se emplea para la ejecución de los terraplenes. Este método solo resulta efectivo en aguas poco profundas, generalmente con un espesor inferior a los 80 cm. La operación comienza depositando el hormigón en la región A, que se incorpora por su peso con la masa B en flujo, que progresa con un talud C, el único en contacto directo con el agua y susceptible al deslavado. Se requiere una vigilancia constante para evitar que el agua interfiera con este talud, donde pueden formarse suspensiones de lechada que no fraguan y que podrían generar superficies de deslizamiento y roturas en el macizo.

Después de cada interrupción, se limpia el talud utilizando cepillos de acero para descarnar la superficie y eliminar los excesos de lechada. Cuando el cimiento está rodeado por el terreno o por algún tipo de estructura, es necesario eliminar las lechadas que se filtran del hormigón, ya sea utilizando cubos o bombas. Asimismo, al unir una masa de hormigón ya fraguada con otras posteriores, también es necesario limpiar estas lechadas. Es importante destacar que la masa en avance no puede compactarse ni vibrarse. Durante períodos de aguas agitadas, como crecidas u oleajes, es necesario suspender los trabajos.

Procedimiento con cuba

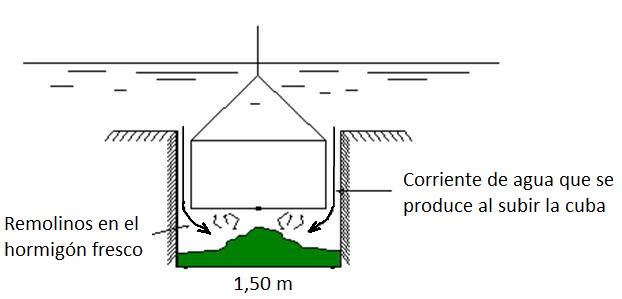

Este método es adecuado para profundidades superiores a 0,80 m. El hormigón se transporta a través de una cuba completamente estanca, la cual desciende lentamente hacia el área a hormigonar mediante un cabrestante o una grúa. Una vez depositadas sobre el macizo, un buzo la abre, elevándola suavemente luego para permitir que el hormigón fluya en aguas tranquilas. La función de los buzos se limita a colocar la cuba sobre el área a hormigonar y abrir sus compuertas, luego envían la cuba a la superficie para repetir el proceso. Sin embargo, este procedimiento no es apropiado cuando se necesita verter hormigón en un encofrado de dimensiones reducidas, pues su movimiento ascendente y descendente puede provocar agitación en el agua, actuando como un pistón (Figura 3).

Las cubas son estancas, diseñadas con paredes inclinadas para facilitar la salida del hormigón. Se abren en la parte inferior mediante sistemas hidráulicos o neumáticos. Además, cuentan con patas que aseguran su estabilidad al posarse sobre el terreno, permitiendo que las puertas pivoten libremente. La capacidad de las cubas varía generalmente de 0,20 a 1,00 m³.

Durante la operación, las cubas descargan su contenido primero en el fondo y luego sobre las capas previamente vertidas y aún frescas, evitando así el contacto directo del hormigón con el agua y logrando una adecuada trabazón. Para áreas extensas, se subdividen en secciones pequeñas, generalmente no mayores a 6×6 m, ya que el hormigón tiene un radio de extensión de unos 30 cm y las cubas no se abren a más de 30 cm de altura.

Una variante de este sistema, utilizada en obras con poco volumen de hormigón, implica el uso de bolsas de lona impermeabilizadas, que se bajan boca abajo, amarradas por el fondo y cerradas en la boca con un nudo, permitiendo su apertura manual. Estas bolsas tienen una capacidad que no supera los 0,10 m³.

El método de inmersión en cubas presenta ventajas como una operación sencilla y una rápida ejecución del hormigonado, resultando en hormigones de buena calidad con una notable trabazón. Además, no requiere más equipo especializado que el depósito para sumergir el hormigón.

Procedimiento con canaleta (tubo tremie)

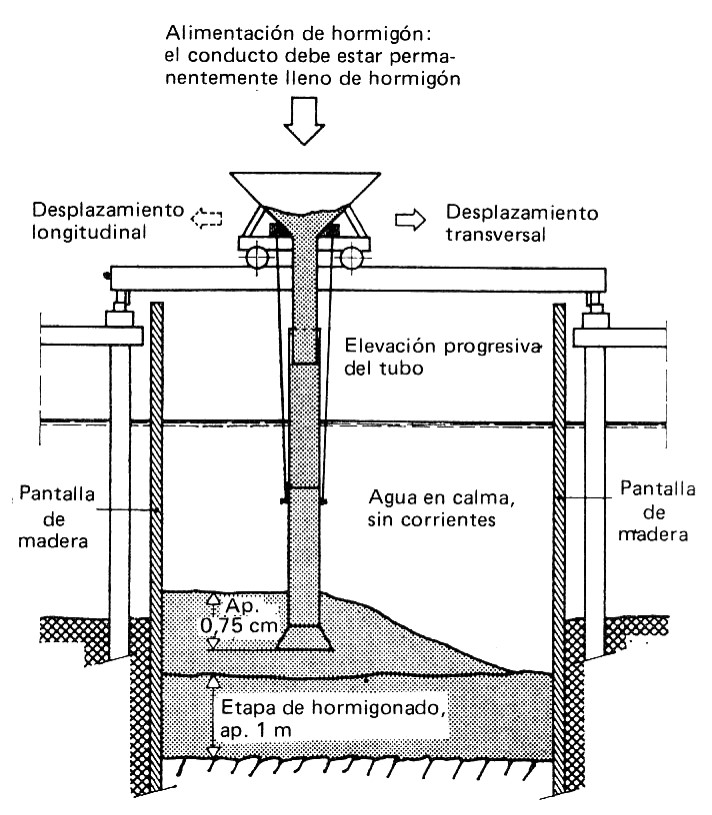

La canaleta o vertedera, conocida como tubo-tolva o tubo tremie, consta de un tubo especial de acero rígido con un diámetro de 20 a 45 cm, asegurando que el hormigón se vierta directamente sobre otra masa de hormigón sin dejar una capa intermedia de lodos u otros materiales. Las paredes de la tubería deben ser lisas y contrapesadas para prevenir la flotación, especialmente si se utiliza una placa para sellar la boca de la tubería y esta se sumerge estando vacía. El tubo se sumerge con un tapón que se extrae (método de cierre de fondo) o se desplaza (tapón deslizante) al verter el hormigón. Para evitar la entrada de agua, el tubo debe mantenerse constantemente sumergido en el hormigón a una profundidad de 1,00 o 1,50 m bajo la superficie del material. Las velocidades ideales de elevación del hormigón oscilan entre 0,3 y 3 m/h. Es crucial mantener una colocación continua, ya que los retrasos pueden provocar el endurecimiento del hormigón, lo que dificultaría la reanudación del flujo. El hormigón debe ocupar automáticamente el espacio entre el tubo y el encofrado sin necesidad de mover el tubo horizontalmente. En caso de utilizar varios tubos, se recomienda mantener una separación de entre 3 y 5 m entre ellos.

Un puente grúa equipado con cabrestantes móviles sostiene estos tubos, lo que permite subirlos y bajarlos. Todo el montaje se encuentra instalado en un andamio con plataforma de servicio. En la parte superior del tubo, se encuentra una tolva o un embudo para verter el hormigón. Se utiliza una tolva cuando se realizan aportaciones intermitentes de hormigón, como en el caso del transporte por cubas. Se emplea un embudo cuando se realiza una aportación continua de hormigón, como en el caso del hormigón bombeado. En la Figura 4 se observa el método del desplazamiento, que puede obtenerse utilizando un carrito o suspendiendo el tubo por medio de una grúa.

Esta técnica se emplea en una variedad de aplicaciones, que incluyen hormigones sumergidos, estructuras submarinas, reparaciones de hormigones sumergidos, construcción y unión de secciones de túneles submarinos, pilotes para cimentaciones de puentes y plataformas mar adentro. Se utiliza especialmente cuando se busca obtener una calidad estructural muy alta. Se han llevado a cabo operaciones de hormigonado con éxito a profundidades de hasta 50 m. Este procedimiento consiste en verter el hormigón in situ mediante un tubo, cuyo extremo inferior permanece siempre sumergido en el hormigón fresco, lo que ayuda a prevenir lavados y segregaciones significativas.

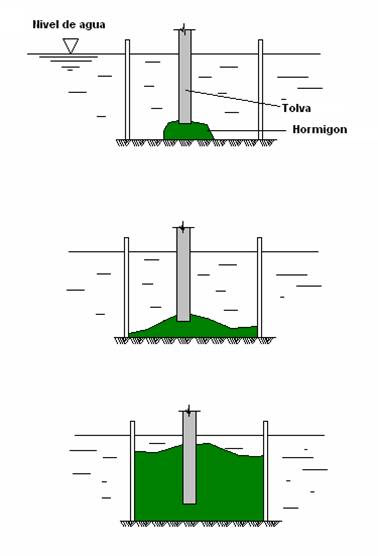

El proceso de hormigonado con tubo tremie consta de tres etapas: el cebado del tubo, la formación del bulbo y el vertido del hormigón.

- Cebado del tubo: Es fundamental llenar completamente el tubo con hormigón sin que entre en contacto con el agua circundante. Para lograr esto, existen varios métodos, desde el uso de aire comprimido hasta otros más simples. Uno de los métodos más directos implica dejar caer un tapón que actúe como sello hermético dentro del tubo, asegurando así que la columna de hormigón descienda gradualmente, evitando el contacto con el agua y reduciendo la posibilidad de segregación debido a la caída libre. Otra opción es utilizar una cámara inflable tipo pelota en lugar del tapón, que se recupera después de cada proceso de cebado.

- Formación del bulbo: Bajo el peso de la columna de hormigón fresco, este se extiende gradualmente alrededor del tubo debido a la tensión superficial. Es importante que el extremo inferior del tubo no se eleve más de 30 cm desde el fondo para evitar la segregación y el lavado del hormigón. Posteriormente, debido a la resistencia ejercida en el fondo y en la masa, la superficie del hormigón adquiere una forma de cúpula. Con el tubo hundido a la profundidad deseada, se forma el bulbo en la base de esta cúpula (Figura 1).

- Vertido: Se lleva a cabo desplazando el tubo mediante el cabestrante y el puente grúa. Para impedir la entrada de agua, el tubo debe estar siempre lleno, realizándose la carga de hormigón de manera regular y continua para garantizar que no se vacíe. El peso del hormigón dentro del tubo debe ser siempre mayor que la presión del agua en su base.

Las técnicas de colocación por tremie suelen emplearse para el bombeo directo bajo el agua, aunque presentan algunas diferencias menores. En este método, el flujo se genera mediante la presión de la bomba en lugar de depender de la gravedad. La dosificación del material debe permitir el bombeo y el flujo una vez que la tubería se retira. Se utilizan tuberías más pequeñas, con secciones flexibles para la porción que queda embebida en el hormigón. La acción de la bomba puede provocar movimientos laterales que crean una lechada en la superficie de contacto entre la tubería y el hormigón. En algunos casos, puede ser necesario instalar una válvula de escape cerca del punto más alto de la tubería para evitar un bloqueo debido al vacío.

Os dejo a continuación unos vídeos que, espero, os resulten de interés.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.