Una cadena de suministro es un sistema integral que crea y entrega un producto o servicio, desde el suministro de materias primas hasta la entrega al usuario final. Abarca el flujo de materiales, productos, información y capital, lo que lo convierte en un área compleja de la cadena de valor de la construcción. El término se originó en la industria manufacturera, pero su esencia se remonta a años atrás. Esta cadena supervisa todos los aspectos del proceso de producción, incluidas las actividades, la comunicación, los recursos y los componentes.

Una cadena de suministro es un sistema integral que crea y entrega un producto o servicio, desde el suministro de materias primas hasta la entrega al usuario final. Abarca el flujo de materiales, productos, información y capital, lo que lo convierte en un área compleja de la cadena de valor de la construcción. El término se originó en la industria manufacturera, pero su esencia se remonta a años atrás. Esta cadena supervisa todos los aspectos del proceso de producción, incluidas las actividades, la comunicación, los recursos y los componentes.

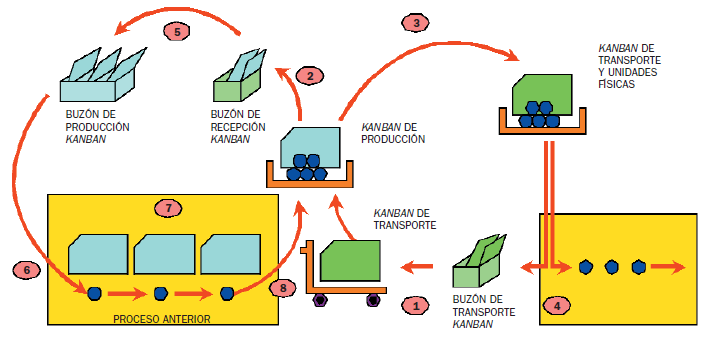

La cadena de suministro es una red complicada de organizaciones colaboradoras que trabajan juntas para proporcionar a los consumidores bienes y servicios. La gestión de la cadena de suministro comenzó en la fabricación con la idea de la entrega «justo a tiempo». El objetivo es reducir el inventario y gestionar las interacciones entre los proveedores y la línea de producción. Al integrar los procesos empresariales, el objetivo es mejorar la estructura y la gestión de la cadena mediante el reconocimiento de la interdependencia. Esto implica gestionar las operaciones y las relaciones en toda la cadena de suministro de manera integral.

La subcontratación ofrece una serie de beneficios. En primer lugar, el subcontratista posee habilidades técnicas, de ingeniería y de construcción especializadas, mientras que la empresa constructora contratista generalmente tiene competencias más generalizadas. Además, los servicios subcontratados se pueden proporcionar de manera más rentable, ya que se espera que la empresa subcontratada tenga una mayor productividad en su especialidad o reduzca los gastos generales. Otra ventaja es que la subcontratación ofrece la posibilidad de aumentar la mano de obra a un costo reducido, lo que permite al contratista principal prescindir del personal permanente y gestionar de manera más eficiente los picos temporales de trabajo. Además, la subcontratación permite la utilización de recursos humanos ocasionales para un proyecto específico, sin la necesidad de contratarlos de forma permanente dentro de la empresa. Asimismo, al transferir parte de los riesgos comerciales al subcontratista, los riesgos asociados pueden minimizarse hasta cierto punto. Por último, la subcontratación mejora la capacidad empresarial para entrar en mercados inusuales, ya sea por consideraciones geográficas o por la diversificación de los servicios.

La práctica de subcontratación puede resultar en la pérdida de beneficios, sin embargo, los gerentes de proyectos pueden considerarla rentable debido a la exención de los gastos generales. Sin embargo, este enfoque solo funciona si la fuerza laboral de la empresa se emplea a tiempo completo y es capaz de realizar las tareas subcontratadas.

Las empresas que subcontratan suelen ser más pequeñas y tienen capacidades financieras limitadas. El trabajo in situ puede ser difícil de gestionar debido a la gran cantidad de mano de obra que implica. Las empresas más pequeñas pueden carecer de procedimientos de trabajo establecidos, lo que genera dudas sobre la calidad de su trabajo. Por lo tanto, los contratistas principales deben supervisar de cerca a los subcontratistas para garantizar que se cumplan los requisitos del proyecto.

En la industria de la construcción, es común contratar empresas externas para mano de obra, maquinaria, equipos y materiales. Esta práctica conocida como «contratación externa» puede representar más de las tres cuartas partes de la producción en la actualidad.

Durante la construcción, el contratista principal decide utilizar recursos internos o contratar empresas especializadas. En este último caso, se contrata a subcontratistas y también se les denomina «proveedores» si proporcionan materiales o equipos.

Los subcontratistas se enfrentan a decisiones similares a las de los contratistas principales a la hora de formar una cadena de suministro. La cadena puede tener varios niveles de subcontratación, hasta el cuarto o quinto nivel en algunos países. Los principales contratistas dependen cada vez más de otros participantes de la cadena. En España, la subcontratación tiene un máximo de tres niveles, a excepción de obras excepcionalmente complejas.

Las cadenas de suministro de la construcción presenta una serie de características. En primer lugar, los suministros se canalizan al sitio de construcción para ensamblar los componentes. Es diferente de los sistemas de fabricación convencionales. Por otra parte, la cadena de suministro de la construcción es temporal y requiere reconfiguraciones repetidas. Esta característica lo hace inestable y fragmentado. Además, es una cadena hecha a medida donde cada proyecto genera un nuevo producto. Hay muy poca repetición.

La planificación inadecuada y las medidas improvisadas pueden dañar la eficiencia de la cadena de suministro. Los pedidos tardíos de material generan dudas sobre la demanda entre los proveedores y requieren amplios márgenes de seguridad. Las solicitudes urgentes de material conducen a un almacenamiento in situ prolongado, con el riesgo de que se deteriore y se produzcan problemas de recogida y custodia.

Se recomiendan varias iniciativas pragmáticas para mejorar la cadena de suministro en la construcción. La interfaz entre las actividades de producción in situ y la cadena de suministro se puede ampliar mediante la aplicación de metodologías como la «cadena crítica» o el «último planificador». Es imperativo mejorar la cadena de suministro en sí misma, aunque la naturaleza impredecible de las actividades del desarrollador impide este esfuerzo. La transferencia de actividades del sitio de construcción a la cadena, facilitada por la prefabricación o la industrialización, es otra alternativa, aunque requiere un diseño más meticuloso y podría estar sujeta a cambios. El objetivo es integrar el trabajo con la cadena de suministro, donde el proyecto y el contrato de construcción podrían servir como un primer paso en esta dirección, aunque requiere un nivel de integración más completo.

Os paso algunos vídeos al respecto.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.