Una forma de aumentar la productividad en la construcción es disponer de un sistema de incentivos que aliente a los operarios a pasar de su ritmo normal de actividad a una actividad óptima. Estos incentivos pueden ser o no económicos. Por ejemplo, se puede aumentar la autoestima social y la satisfacción en el trabajo, pero también se pueden incrementar las remuneraciones, brindar oportunidades de ascenso, asistencia social, seguridad laboral o seguridad en caso de accidente.

Una forma de aumentar la productividad en la construcción es disponer de un sistema de incentivos que aliente a los operarios a pasar de su ritmo normal de actividad a una actividad óptima. Estos incentivos pueden ser o no económicos. Por ejemplo, se puede aumentar la autoestima social y la satisfacción en el trabajo, pero también se pueden incrementar las remuneraciones, brindar oportunidades de ascenso, asistencia social, seguridad laboral o seguridad en caso de accidente.

Cualquiera que sea la forma de acrecentar la productividad sin aumentar los medios provocaría una reducción del coste total debido a una disminución en los plazos. Vamos a centrar este artículo en los sistemas de primas a la producción. Se basan en ofrecer a los operarios una parte del ahorro, distribuida según la importancia de las funciones que desempeña cada uno. Este sistema se introdujo a finales del siglo XIX y supuso un cambio en las relaciones laborales entre los empresarios y los trabajadores.

Las primas a la producción se pueden dividir en dos grandes grupos:

a) Gratificaciones. Son primas establecidas por calificaciones periódicas del personal. Es una cantidad de dinero concedida de una sola vez.

b) Primas formales. Se relaciona la prima con la producción, tras un análisis del trabajo detallado, estando garantizado un nivel de calidad mínimo. Se parte de un salario básico asegurado, y por tanto, es un complemento al salario contractual.

Las gratificaciones suelen emplearse cuando es complicado determinar un rendimiento normal de una actividad. Sin embargo, se desaconseja su uso debido a que los empleados la consideran como parte de su salario, siempre que tengan un buen comportamiento. De nada sirve si no hay una vigilancia constante. Además, al depender de calificaciones subjetivas, pueden ser injustas o propensas a errores.

Por el contrario, las primas formales, si se establecen correctamente, estimulan al operario a aumentar la producción, independientemente de una vigilancia estricta. Fomenta mejores sistemas de trabajo. También se garantiza la rentabilidad, sea cual sea la producción. Por último, facilita la selección del personal y la retención de los empleados valiosos. La condición para que prospere este sistema es el compromiso de la dirección para respetar las reglas de juego. Entre dichas normas deben figurar las circunstancias por las que se puede modificar la prima. Si se cumplen, mejora el ambiente de trabajo. Además, los trabajadores deben disponer de discrecionalidad suficiente para poder influir en la producción.

Por tanto, si se pretende implantar un sistema de incentivos económicos formales, se debe realizar lo siguiente:

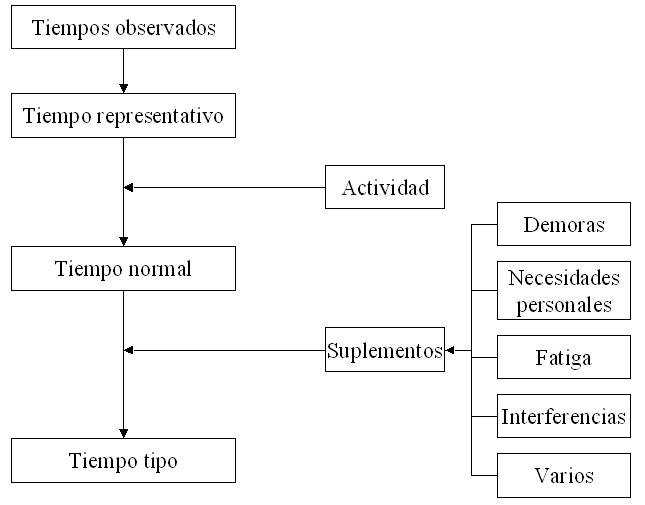

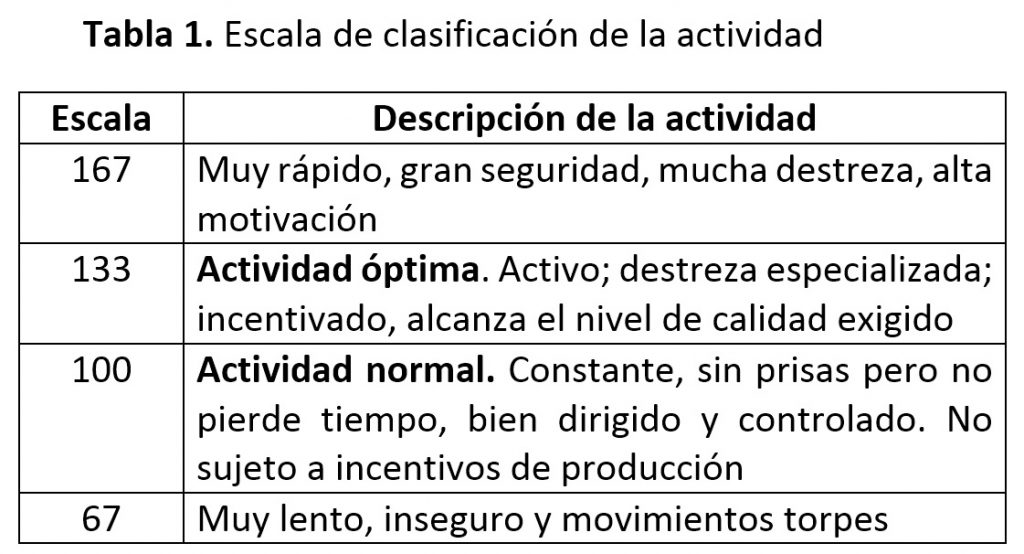

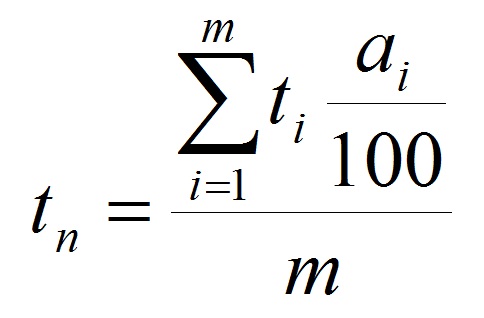

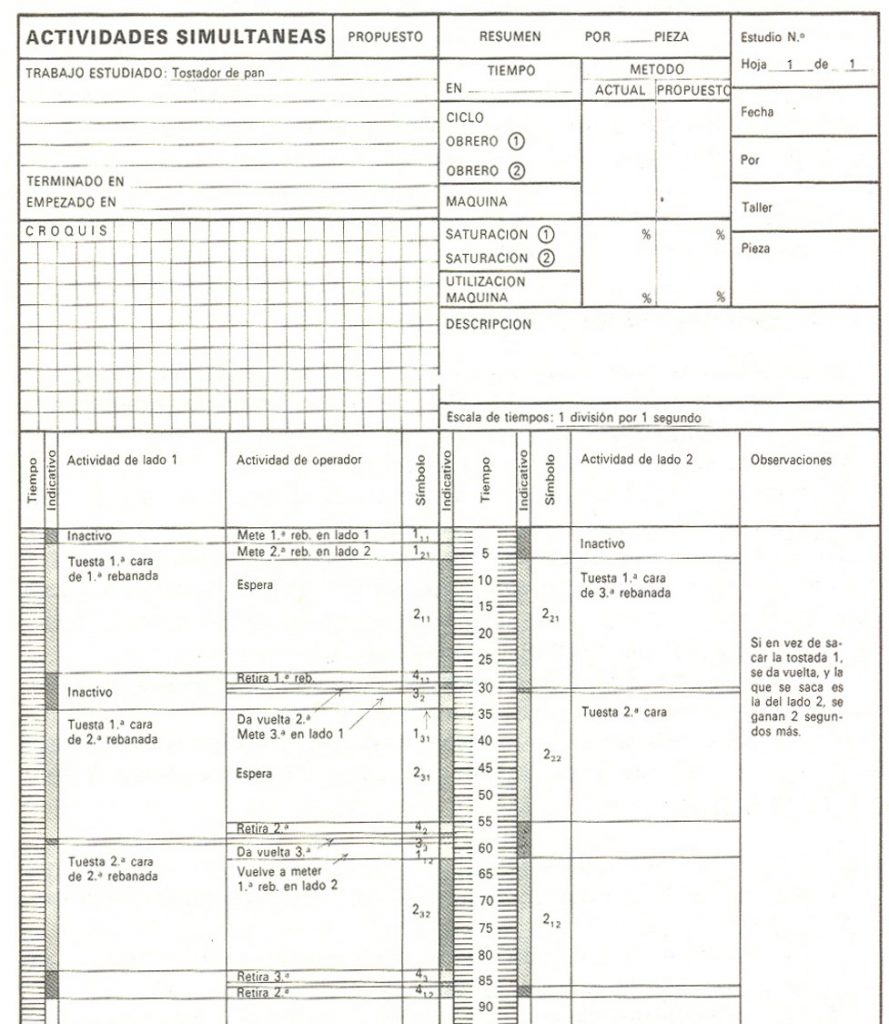

- Determinar el rendimiento normal mediante un minucioso y profundo estudio del trabajo. Debe definirse la tarea y su procedimiento. Además, debe haberse controlado la producción antes de implantar la prima, con un sistema consolidado.

- Elegir un sistema de incentivos adecuado a las condiciones del tajo. Cuando se supere el rendimiento normal, la prima debe ser creciente con la mejora.

- Calcular la rentabilidad. Es importante que el coste del incentivo sea inferior al ahorro producido por el aumento de la producción.

Veamos algunos vídeos explicativos respecto a este tema.

Referencias:

HARRIS, F.; McCAFFER, R. (1999). Construction Management. Manual de gestión de proyecto y dirección de obra. Ed. Gustavo Gili, S.A., Barcelona, 337 pp. ISBN: 84-252-1714-8.

JORDAN, M.; BALBONTIN, E. (1986). Organización, planificación y control. Escuela de la Edificación, UNED, Madrid. ISBN: 84-86957-39-7.

PELLICER, E.; YEPES, V.; TEIXEIRA, J.C.; MOURA, H.P.; CATALÁ, J. (2014). Construction Management. Wiley Blackwell, 316 pp. ISBN: 978-1-118-53957-6.

VELASCO, J. (2014). Organización de la producción. Distribuciones en planta y mejora de los métodos y los tiempos. 3ª edición, Ed. Pirámide, Madrid. ISBN: 978-84-368-3018-7.

YEPES, V. (2008). Productivity and Performance, in Pellicer, E. et al.: Construction Management. Construction Managers’ Library Leonardo da Vinci: PL/06/B/F/PP/174014. Ed. Warsaw University of Technology, pp. 87-101. ISBN: 83-89780-48-8.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.