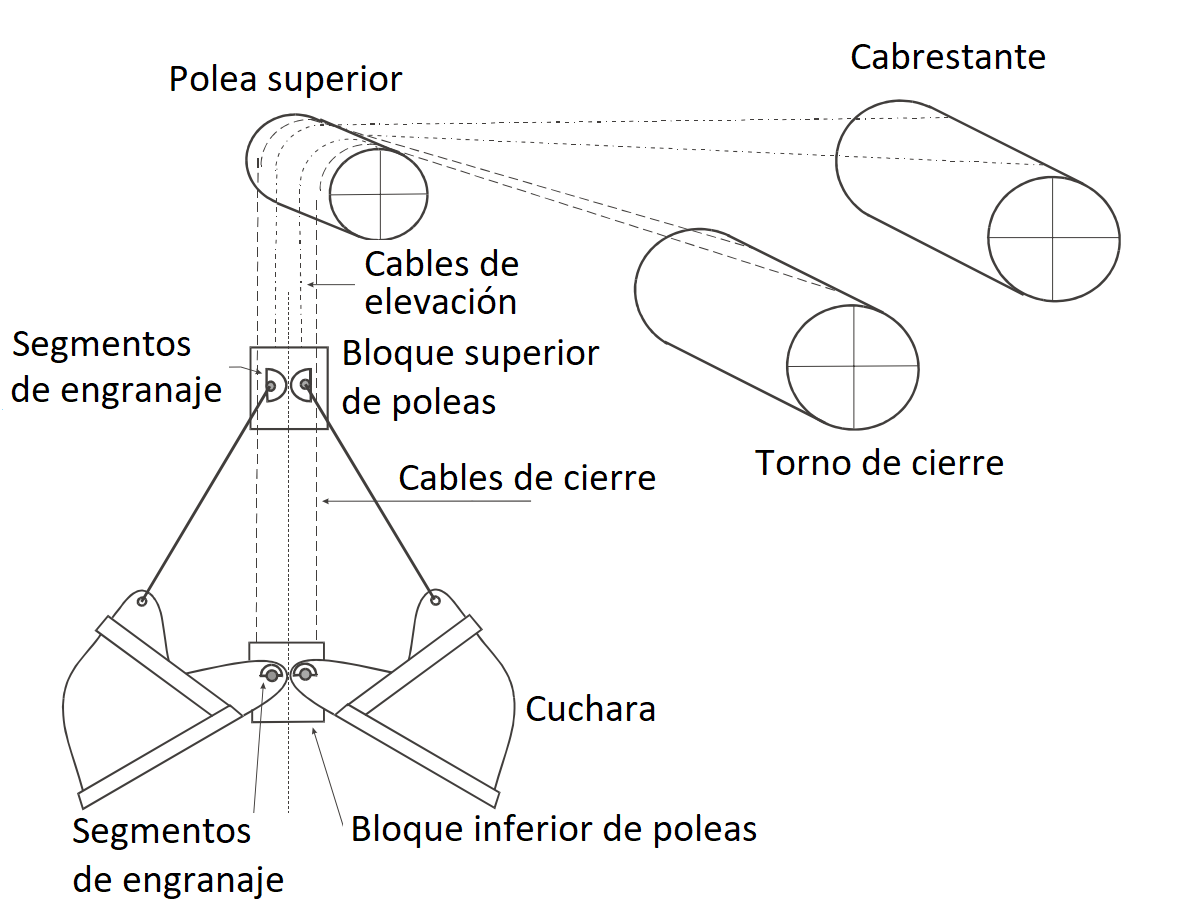

La draga de cuchara montada sobre pontona (grab/clamshell dredger, en inglés) es una máquina mecánica equipada con una grúa que tiene un brazo de celosía y un cucharón o bivalva suspendido de un cable. Esta máquina se coloca en un pedestal en un extremo de un pontón o puede ser autoportante y montada en un barco.

La draga de cuchara es eficaz en materiales blandos o previamente tratados, ya que su única fuerza es su peso. Sin embargo, su necesidad de barcazas o vertido directo limita su uso en proyectos de regeneración costera y similares. Por otro lado, es ampliamente utilizada en el dragado de zanjas estrechas.

El ámbito de aplicación de estos equipos es para proyectos de escala reducida o de bajo volumen, en los que su tamaño les permite realizar tareas en lugares inaccesibles para dragas más grandes o en los que su movilización no resulta económica. Para proyectos de mayor envergadura, solo se emplean equipos con cucharas de gran capacidad. Se obtienen mejores resultados dragando terrenos no cohesivos, con sedimentos blandos como arenas o fangos. También pueden ser usados en arcillas y arenas moderadamente compactas, aunque con una disminución en la eficiencia. Con cucharas de gajos o pinzas, se pueden extraer rocas fragmentadas y otros elementos sueltos.

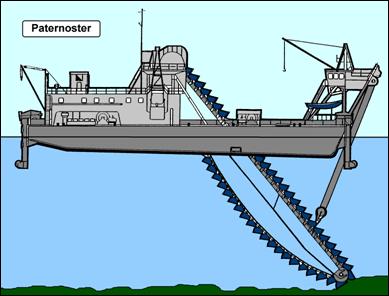

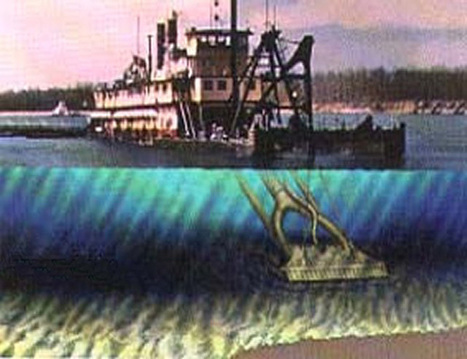

En este caso, la grúa se encuentra montada en una pontona sin cántara. Para almacenar el material, se deben colocar uno o más gánguiles en los laterales de la pontona. Esta puede ser rectangular o semicircular y suele mantener su posición mediante cables y anclas en cada esquina o mediante pilones “spuds” que la estabilizan. La pontona tiene un bajo calado, lo que permite trabajar en aguas poco profundas siempre y cuando los gánguiles tengan acceso a la zona. La grúa se instala en la borda de la pontona para barrer la mayor superficie posible de material. Si es necesario, se pueden instalar varias grúas en una misma pontona.

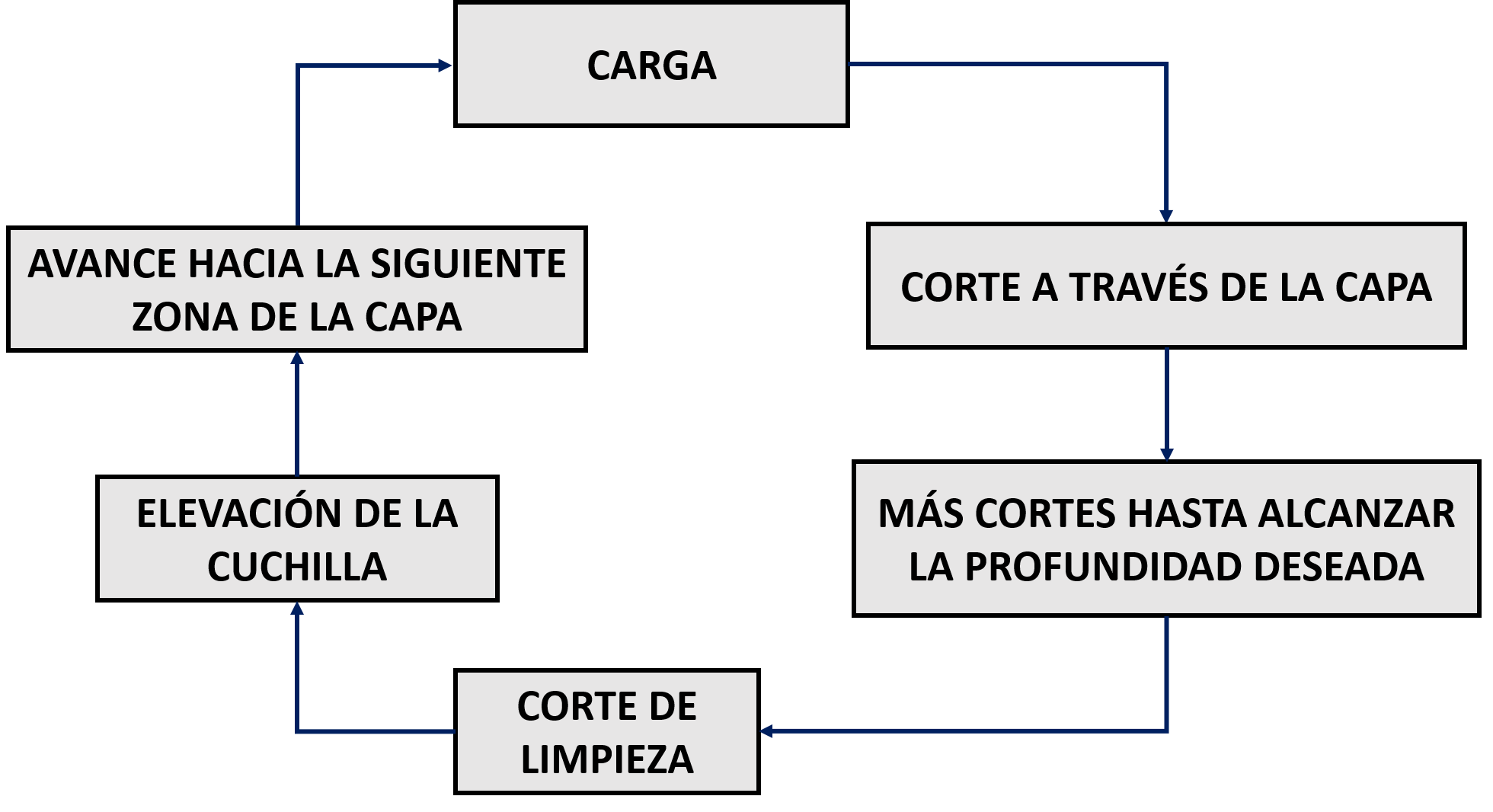

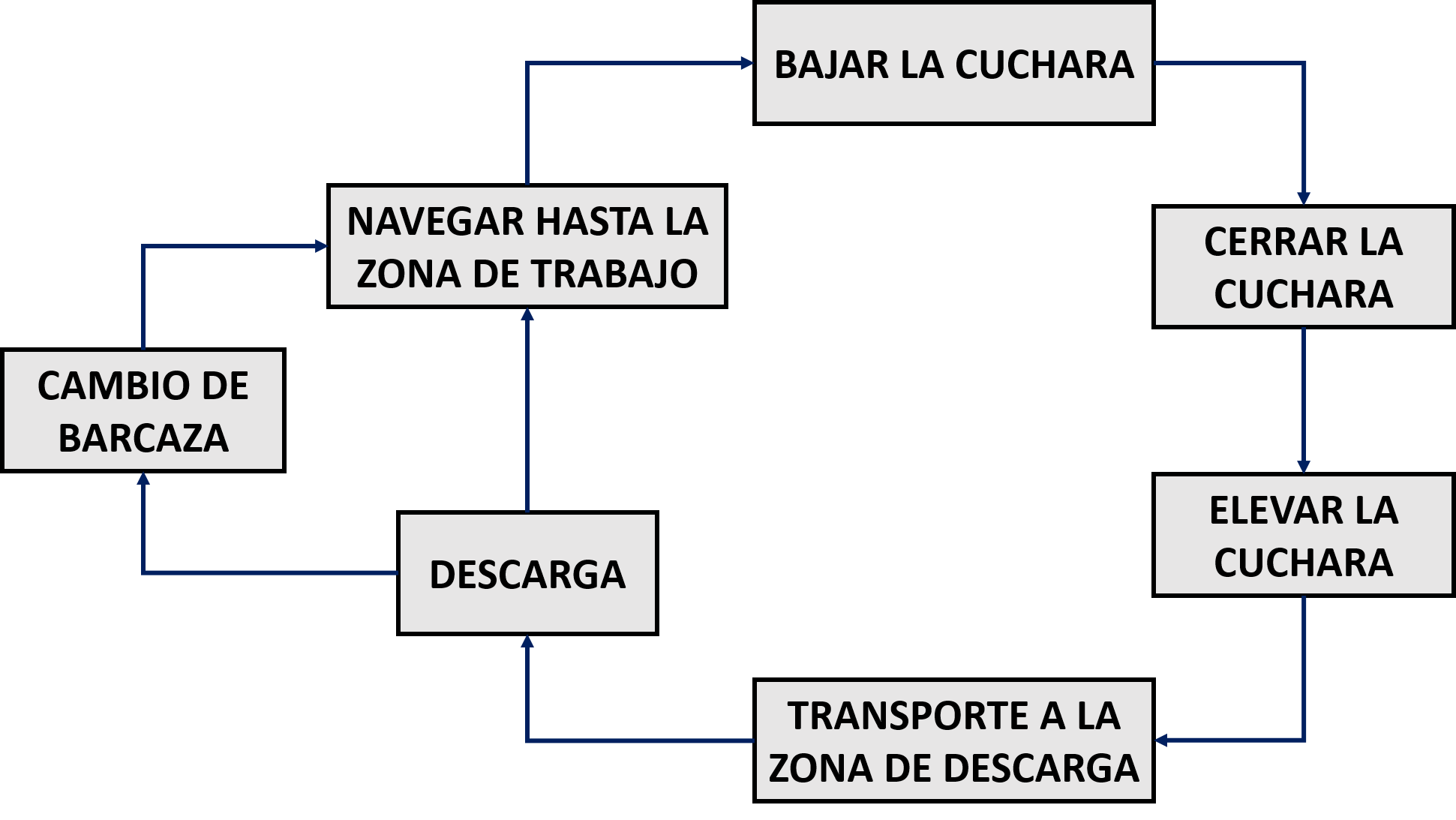

Su modo de operación es el siguiente:

- Situación del pontón en la zona de trabajo.

- Descenso de los 3 pilonos de anclaje (spuds) que absorben los esfuerzos horizontales de la excavación. También las hay con un conjunto de cables y anclas o ambos combinados.

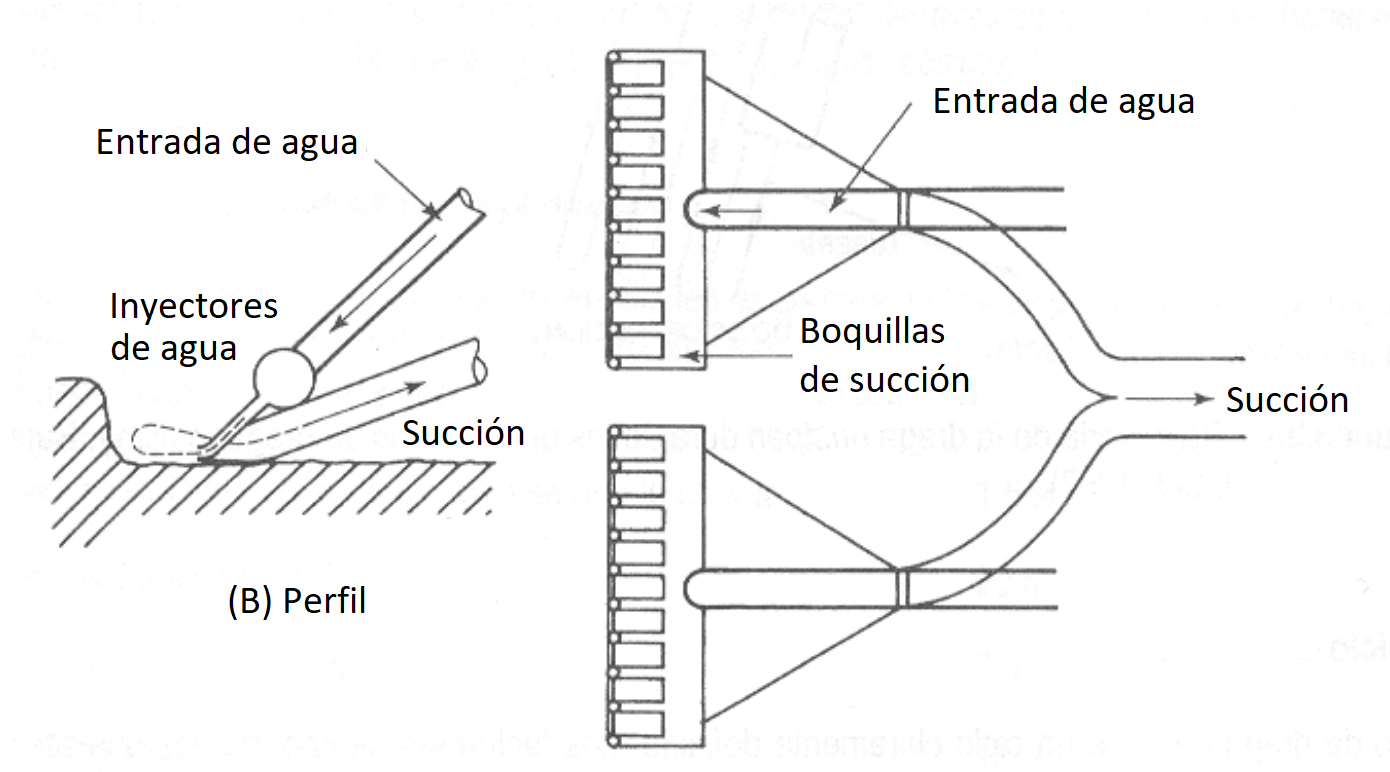

- Descenso de la cuchara (con cierta inercia), extracción, elevación del material y carga sobre gánguiles.

- Izado de los 2 spuds situados en el tercio delantero. El spud de popa hace girar a la draga sobre su eje.

- Inicio del proceso.

Los gánguiles tienen la función de transportar materiales al punto de descarga. El volumen de la cuchara puede oscilar entre 0,75 y 200 m³. Su capacidad de almacenamiento varía entre 50 y 2000 m³. Las dragas de cuchara sobre pontona son más eficientes que las autoportadoras en cuanto a producción, pues permiten una operación ininterrumpida mientras haya gánguiles disponibles.

La operación de la draga de cuchara sobre pontón está limitada por factores económicos y ambientales. La profundidad mínima de agua para su funcionamiento es de 1 m y la profundidad máxima de dragado es de 50 m. La draga puede funcionar en olas de hasta 2 m y en corrientes con una velocidad máxima de 1,5 nudos. Además, cuenta con una resistencia máxima a la cizalladura de 300 kPa en arcillas y de 1 MPa de resistencia a compresión en rocas.

La draga de cuchara sobre pontona presenta varias ventajas sobre otros métodos de dragado. En primer lugar, la dilución durante la carga del material es mucho menor que con los métodos hidráulicos, lo que resulta en una proporción muy alta de sólidos en el relleno de la cántara. Además, la carga con cuchara permite manejar con relativa facilidad cantos, guijarros y escombros, aunque puede haber problemas durante la descarga con materiales como cables metálicos, cuerdas y cadenas que pueden enredarse en las compuertas de descarga y obstruir la salida. La draga también es útil para dragar áreas confinadas como muelles, zonas periféricas a espigones y entradas de dársenas, ya que otras dragas solo pueden trabajar en estas áreas después de una previa nivelación. La profundidad de operación de la draga solo depende de la resistencia del cable metálico del tambor izador, lo que la hace adecuada para dragar a profundidades inalcanzables para otras dragas similares. Además, el pequeño calado de la pontona permite trabajar en aguas poco profundas siempre que las barcazas puedan acceder a la zona. La ventaja más importante de la draga de cuchara sobre pontona es su capacidad para dragar zanjas estrechas.

Los principales inconvenientes en esta draga son el menor volumen de producción en comparación con otros tipos de dragas similares y la dificultad para mantener una producción regular. Para asegurarse de que no haya zonas no dragadas, se necesita sobre-excavar el terreno, especialmente en suelos cohesivos. Esto resulta en un costo elevado debido a la combinación de bajo volumen de producción y un exceso de terreno dragado, especialmente cuando se dragan capas delgadas en grandes extensiones de terreno. Además, la única fuerza que puede aplicarse al cucharón para penetrar en terrenos duros es su propio peso, por lo que el rango de materiales que se pueden dragar sin tratamiento previo es limitado.

He grabado un vídeo sobre esta draga, que espero os sea de interés.

A continuación os dejo un par de vídeos para que podáis observar cómo trabaja la draga. En este caso, en vez de estar montada la cuchara sobre un brazo en celosía y cables, lo está sobre un brazo hidráulico articulado. Espero que os gusten.

Referencias:

BRAY, R.N.; BATES, A.D.; LAND, J.M. (1997). Dredging: A handbook for engineers. 2nd edition, Willey, 434 pp.

CLEMENTE, J.J.; GONZÁLEZ-VIDOSA, F.; YEPES, V.; ALCALÁ, J.; MARTÍ, J.V. (2010). Temas de procedimientos de construcción. Equipos de dragado. Editorial de la Universitat Politècnica de València. Ref. 2010.4038.

SANZ, C. (2001). Manual de equipos de dragado. Ed. Carlos López Jimeno. Madrid, 323 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.