En posts anteriores ya hemos tratado el tema del dióxido de carbono y el hormigón, en especial cuando cuantificábamos la cantidad de CO₂ que se emite a la atmósfera con la fabricación del hormigón o bien cuando tratábamos sobre la durabilidad del hormigón. En este artículo vamos a realizar un pequeño análisis de las investigaciones relacionadas con la carbonatación del hormigón a lo largo del ciclo de vida de una estructura (Yepes, 2017).

Son pocos los estudios sobre el ciclo de vida de estructuras de hormigón que consideran la carbonatación. Si se ignora la absorción de CO₂, se pueden sobrestimar las emisiones en un 13-48%, dependiendo del tipo de cemento y la aplicación del hormigón reciclado durante la vida secundaria (Collins, 2010). Este proceso de carbonatación se denomina muchas veces recarbonatación, puesto que el producto final es el carbonato cálcico, que es químicamente el mismo componente que se utilizó como ingrediente primario para la fabricación del cemento. La carbonatación del hormigón se puede evaluar mediante modelos teóricos (Papadakis et al., 1991), modelos experimentales (Jiang et al., 2000) y modelos basados en la teoría de la difusión y en pruebas reales (Houst y Wittmann, 2002).

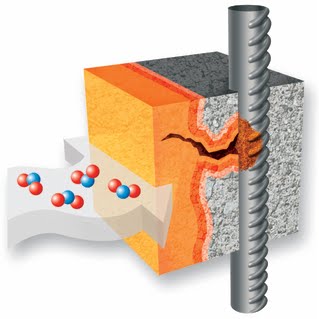

El coeficiente de carbonatación del hormigón depende de la porosidad y de la permeabilidad del recubrimiento de las armaduras, así como de las condiciones ambientales a las que esté expuesto (Bertolini et al., 2004). Cuando reducimos la relación agua/cemento, dificultamos la difusión de CO₂ en el hormigón. El hecho de que la velocidad de carbonatación sea mayor en hormigones protegidos de la intemperie se debe al bloqueo parcial de los poros por efecto de la lluvia en el exterior no protegido.

Si se comparan ambas condiciones se obtienen grandes diferencias, mostrándose la gran influencia que tiene la humedad en la carbonatación (Galán et al., 2010). La cantidad necesaria de CO₂ para bajar el pH hasta rangos casi neutros, en los que las armaduras dejan de estar protegidas, variará en función de la reserva alcalina que el cemento aporte al hormigón, la cual depende tanto del tipo como de la cantidad de cemento utilizado (Ho and Lewis, 1987; Kobayashi y Uno, 1989). Zornoza et al. (2009) señalaron que la capacidad del hormigón para fijar CO₂ es proporcional a la alcalinidad de la pasta de cemento. Otro factor muy importante es el recubrimiento del acero, pues cuanto mayor sea, más tiempo tardará el CO₂ en deteriorar la protección alcalina frente a la corrosión del acero. La EHE-08 (Fomento, 2008) calcula el coeficiente de carbonatación en función de la exposición a la lluvia, el aire ocluido, la resistencia del hormigón y el uso de adiciones.

Leber y Blakey (1956) estimaron los efectos de la carbonatación, suponiendo que todo el CO₂ absorbido reacciona con la cal para formar carbonato cálcico en morteros y en hormigón. La carbonatación del hormigón capta CO₂ y compensa las emisiones de otras etapas del ciclo de vida. El tipo de cemento y el uso de hormigón reciclado influyen significativamente en la captura de CO₂ (Collins, 2010). Flower y Sanjayan (2007) encontraron que la escoria de alto horno y la ceniza volante podrían reducir, respectivamente, las emisiones de CO₂ del hormigón en un 22% y entre un 13% y un 15% en mezclas de hormigón habituales.

Pade y Guimaraes (2007), Collins (2010) y Dodoo et al. (2009) consideraron los modelos predictivos de la primera ley de difusión de Fick para estimar la captura de CO₂. Esta captura depende del coeficiente de carbonatación, del tiempo, de la cantidad de cemento Portland por metro cúbico de hormigón, de la cantidad de contenido de CaO en el cemento Portland, de la proporción de CaO que puede ser carbonatada y de la superficie expuesta. Pade y Guimaraes (2007) analizaron la cantidad de hormigón que se recicla para uso secundario según el país y concluyeron que la trituración del hormigón tras su vida útil incrementa significativamente la carbonatación gracias a la mayor superficie expuesta. Aproximadamente dos tercios de las emisiones producidas en la calcinación para fabricar cemento se pueden capturar si se deja el hormigón triturado expuesto durante 30 años tras la finalización de su vida útil (Dodoo et al., 2009). De hecho, un 70% del CO₂ liberado en la producción de cemento se recapturaría por el hormigón endurecido en 100 años (Börjesson y Gustavsson, 2000).

La durabilidad del hormigón armado puede disminuirse significativamente por los procesos de degradación de origen ambiental o funcional (Angst et al., 2009; Guzmán et al., 2011). En consecuencia, la reducción de la vida útil provoca una mayor cantidad de emisiones anuales. Además, contemplar la durabilidad también es fundamental en un buen diseño conceptual, en la gestión de calidad en la construcción y en un buen plan de mantenimiento. Así, Aïtcin (2000) señaló la importancia de considerar no solo el coste de 1 m3 de hormigón, sino el coste de 1 MPa o 1 año del ciclo de vida de una estructura. La carbonatación puede ayudar a reducir las emisiones totales de CO₂ asociadas a la producción de hormigón. Sin embargo, este fenómeno hace perder la capa protectora alcalina que protege de la corrosión y, por tanto, determina la durabiliad de la estructura.

García-Segura et al. (2014) estudiaron el ciclo de vida de las emisiones de gases de efecto invernadero del hormigón elaborado con cemento con adiciones. Se evaluó la carbonatación durante la vida útil y tras la demolición, considerando que el óxido de calcio que no carbonate durante la etapa de uso lo puede hacer después de la demolición. Encontraron que la carbonatación durante la etapa de uso disminuye las emisiones totales en un 22% respecto a los hormigones con cemento Portland. Además, y esto es muy importante, el hormigón reciclado triturado y expuesto a la atmósfera garantiza una carbonatación completa y una enorme reducción de las emisiones de CO₂.

Referencias:

Aïtcin, P.C. (2000). Cements of yesterday and today. Cement and Concrete Research, 30(9), 1349–1359.

Angst, U.; Elsener, B.; Larsen, C.K.; Vennesland, Ø. (2009). Critical chloride content in reinforced concrete — A review. Cement and Concrete Research, 39(12), 1122–1138.

Bertolini, L.; Elsener, B.; Pedeferri, P.; Polder, R.B. (2004). Corrosion of Steel in Concrete: Prevention, Diagnosis, Repair. Weinheim: Wiley-VCH.

Börjesson, P.; Gustavsson, L. (2000). Greenhouse gas balances in building construction: wood versus concrete from life-cycle and forest land-use perspectives. Energy Policy, 28(9), 575–588.

Collins, F. (2010). Inclusion of carbonation during the life cycle of built and recycled concrete: influence on their carbon footprint. The International Journal of Life Cycle Assessment, 15(6), 549–556.

Dodoo, A.; Gustavsson, L.; Sathre, R. (2009). Carbon implications of end-of-life management of building materials. Resources, Conservation and Recycling, 53(5), 276–286.

Flower, D.J.M.; Sanjayan, J.G. (2007). Green house gas emissions due to concrete manufacture. The International Journal of Life Cycle Assessment, 12(5), 282–288.

Fomento, M. (2008). EHE-08: Code on structural concrete. Madrid, Spain: Ministerio de Fomento.

Galán, I.; Andrade, C.; Mora, P.; Sanjuan, M.A. (2010). Sequestration of CO2 by concrete carbonation. Environmental Science & Technology, 44(8), 3181–6.

García-Segura, T.; Yepes, V.; Alcalá, J. (2014). Life cycle greenhouse gas emissions of blended cement concrete including carbonation and durability. The International Journal of Life Cycle Assessment, 19(1), 3–12.

Guzmán, S.; Gálvez, J.C.; Sancho, J.M. (2011). Cover cracking of reinforced concrete due to rebar corrosion induced by chloride penetration. Cement and Concrete Research, 41(8), 893–902.

Ho, D.; Lewis, R. (1987). Carbonation of concrete and its prediction. Cement and Concrete Research, 17(3), 489-504.

Houst, Y.F.; Wittmann, F. H. (2002). Depth profiles of carbonates formed during natural carbonation. Cement and Concrete Research, 32(12), 1923–1930.

Jiang, L.; Lin, B.; Cai, Y. (2000). A model for predicting carbonation of high-volume fly ash concrete. Cement and Concrete Research, 30(5), 699–702.

Kobayashi, K.; Uno, Y. (1989). Influence of alkali on carbonation of concrete, part I. Preliminary tests with mortar specimens. Cement and Concrete Research, 19(5), 821-826.

Leber, I.; Blakely, F.A. (1956). Some effects of carbon dioxide on mortars and concrete. Journal of American Concrete Institute, 53(9), 295–308.

Pade, C.; Guimaraes, M. (2007). The CO2 uptake of concrete in a 100 year perspective. Cement and Concrete Research, 37(9), 1348–1356.

Papadakis, V.G.; Vayenas, C.G.; Fardis, M.N. (1991). Fundamental Modeling and Experimental Investigation of Concrete Carbonation. ACI Materials Journal, 88(4), 363–373.

Yepes, V. (2017). Trabajo de investigación. Concurso de Acceso al Cuerpo de Catedráticos de Universidad. Universitat Politècnica de València, 110 pp.

Zornoza, E.; Payá, J.; Monzó, J.; Borrachero, M.V.; Garcés, P. (2009). The carbonation of OPC mortars partially substituted with spent fluid catalytic catalyst (FC3R) and its influence on their mechanical properties. Construction and Building Materials, 23(3), 1323–1328.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.