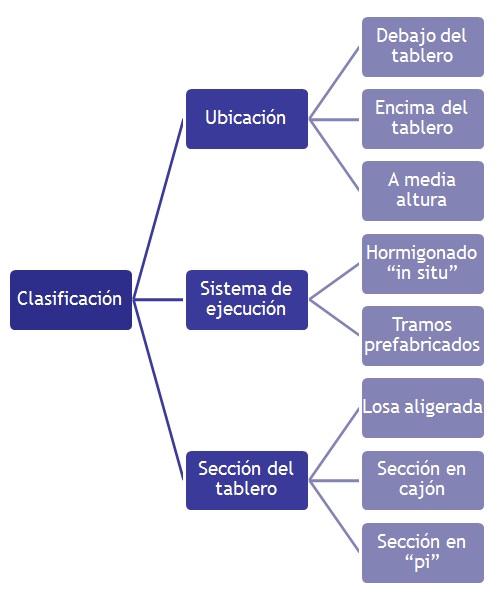

Si en otros posts definimos lo que era una cimbra autolanzable, cómo se podía clasificar y se comparaba con otros procedimientos constructivos de puentes, en este post vamos a explicar la influencia de los distintos parámetros que intervienen en la utilización de las cimbras autolanzables, sus limitaciones y la influencia de las características geométricas del puente en su construcción.

Anchura de tablero

Las autocimbras suelen emplearse para anchuras de tablero comprendidas entre los 8,50 y los 16 m. Con tablero de anchuras mayores a 20 m, la construcción se realizaría en dos fases: en la primera se ejecutaría el núcleo central y en la segunda las alas con un carro de avance.

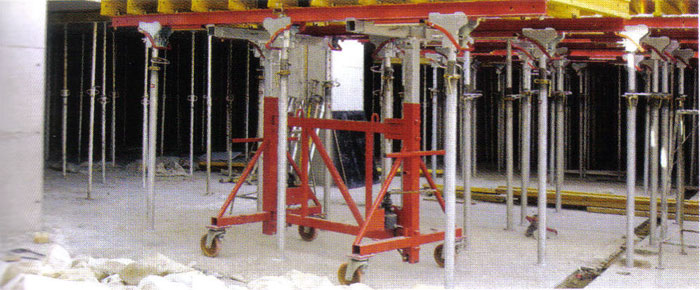

Se debe tener en cuenta que el número o la forma de las pilas va a condicionar las vigas principales de una autocimbra bajo tablero (Figura 1). Es posible que se necesite abrir el encofrado transversal, lo cual obliga a un correcto dimensionamiento de las vigas transversales.

Pendientes y peraltes

Las autocimbras se pueden utilizar siempre que las pendientes no superen el 7% y los peraltes el 8%.

Radios en alzado y planta

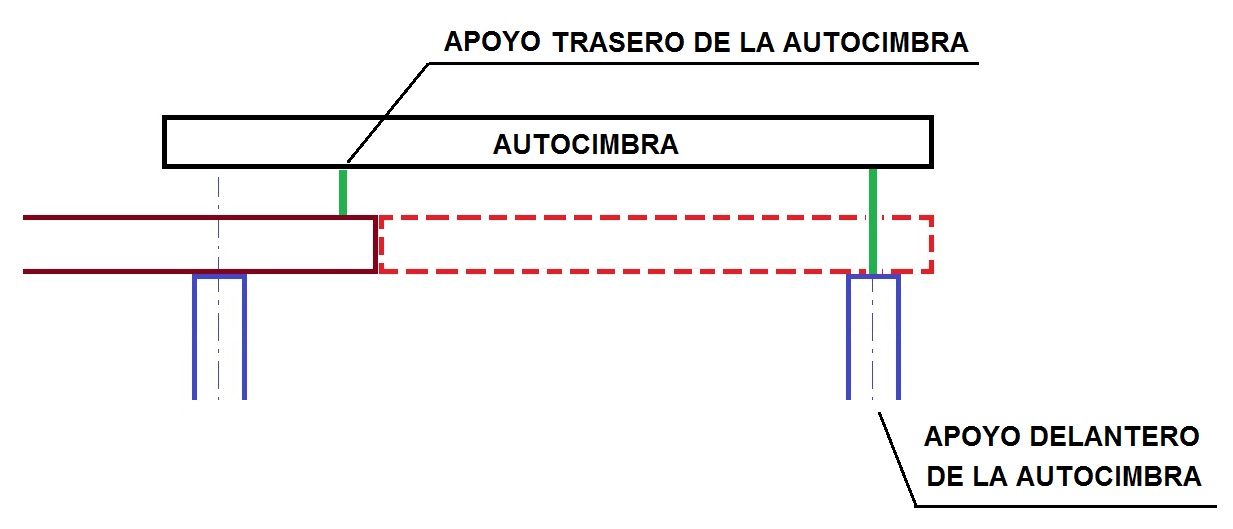

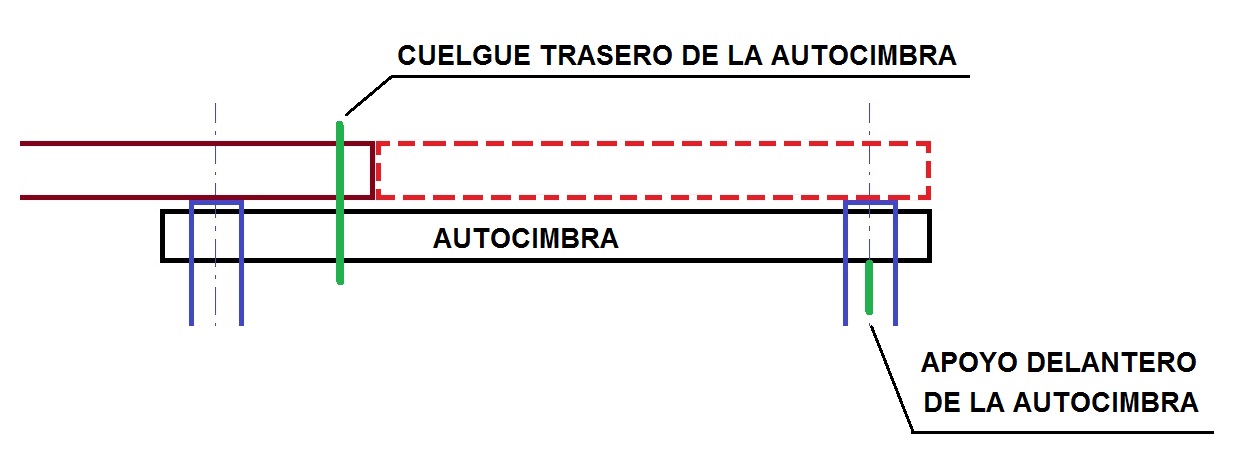

Cuando se usan autocimbras sobre tablero, el radio mínimo en planta no debe ser inferior a los 200-300 m (Figura 2). Esta cifra puede subir a 400-500 m con autocimbras bajo tablero cuyos vanos superen los 40 m. Con estas limitaciones, sería posible realizar curvas en planta en forma de S.

Luces de vanos

Las autocimbras se utilizan habitualmente para vanos de luces mayores a 30 m, llegando alguna realización actual a los 90 m. Estas cifras son válidas siempre que no existan apoyos intermedios y sin que quede condicionado el dimensionamiento del tablero en la etapa constructiva. Si se utilizaran apoyos intermedios, podríamos alcanzar un mayor rango de luz. Por otra parte, la construcción de puentes con luces iguales supone una mejora en los rendimientos.

Canto del tablero

Es preferible que el canto del tablero de un puente sea constante si se va a construir mediante cimbras autolanzables. En el caso de que la geometría sea variable, se debería mantener dicho cambio de geometría en todos los vanos (Figura 3).

Peso del tablero

Para un puente tipo con una luz de 60 m, es habitual un peso del tablero de 20 a 22 t/m, aunque podrían haber casos más pesados, con pesos superiores a 35 t/m, incluso con luces menores.

Diafragma de pilas

La forma del diafragma a su paso por las pilas depende de la forma en que se hormigone la sección transversal. Si el hormigonado se realiza en una sola fase, se debe permitir el paso del encofrado interior replegado por el interior del diafragma (Figura 4). Por otra parte, las dimensiones del paso del diafragma dependerán de la anchura y la altura de la sección en cajón.

A continuación os dejo un Polimedia donde se explica con mayor detalle lo anteriormente expuesto. Espero que os sea de interés.

Referencias:

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2004). Temas de procedimientos de construcción. Cimbras, andamios y encofrados. Editorial de la Universidad Politécnica de Valencia. Ref. 2004.441.

SEOPAN (2015). Manual de cimbras autolanzables. Tornapunta Ediciones, Madrid, 359 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.